-

Postów

4 457 -

Rejestracja

-

Ostatnia wizyta

-

Wygrane w rankingu

49

Treść opublikowana przez RomanJ4

-

Hmmm.. kiedyś ktoś przestrzegał mnie przed kupowaniem "kombajnów" bo: "jak padnie ci jedno, to nie będziesz miał wszystkich", ale to może już nieaktualne...

-

Widziałem modele Mistrza Ostrowskiego na wystawie w Częstochowie bodaj pod koniec lat '80-tych wystawione(po jego śmieci w '85) o ile pamiętam w jakimś domu kultury czy czymś takim, i do dziś wyjść z podziwu nie mogę nad precyzją wykonania zwłaszcza jego P-38 Lightninga (w wersji po odbudowie), A przecież w czasie jego powstawania był to czas siermiężnej komuny, brak totalnie wszystkiego... Żal, że odszedł tak młodo... http://www.saumodelarnia.fora.pl/retro,17/p38-lighting-jerzego-ostrowskiego,174.html Chętnie bym obejrzał te arcydzieła ponownie...

-

Ja używam dwóch antywirów, Jeden chodzi ciągle (Eset NOD32), a drugi Malwarebytes Anti-Malware mam nieaktywny - na żądane (żeby się nie cięły). Tym drugim przeskanuje dyski profilaktycznie co jakiś czas(bez wyłączania pierwszego), albo jak wlezie coś czego pierwszy nie wyłapie (rotkity, ransomware, Weelsof-y, śledzące, itd..) Jak na razie radzą sobie.. Mam Vista Business..

-

Jaki model?

-

Jeśli może być cz.-b. i nie kolorowe fotografie, to laserówka jest bardzo wydajna. Mam dwie HP LaserJet Professional P 1102w (wireless) a' bodaj 300PLN już ponad 2 lata, i jestem z nich b. zadowolony, z czystym sumieniem mogę polecić ten model. Toner HP85A XXL z proszkiem starcza na naprawdę wiele stron druku A4, i jest nawet niedrogi. Dobry zamiennik to od około 20-30-parę PLN, (oryginalny ~240-270PLN https://www.google.pl/search?q=toner+HP85A&ie=utf-8&oe=utf-8&client=firefox-b&gfe_rd=cr&ei=N2flV_3wHLPb8Ae2hL0I ) i idzie bezproblemowo . Troszkę zagmatwane jest instalowanie WiFi (wiele opcji, w początkowej fazie instalacji trzeba kablem), ale idzie się połapać, najlepiej przeczytać sobie instrukcję przed (po instalacji koniecznie uruchomić ponownie kompa). Jeśli chodzi o atramentówki to niestety im nowszy model to coraz bardziej kapryśny, atramentożerny, i upierdliwy. Niestety producenci "dbając o swój zbyt" produkują coraz bardziej "jednorazówki" z coraz mniejszą wydajnością z magazynka. I to wszyscy, jak wynika z relacji fachmanów z którymi rozmawiałem (chodzi o sprzęt popularny, dla przeciętnego użytkownika). Używałem Canonów od iP2700 do iP7200, i te pierwsze, zwłaszcza model iP4200 były w porównaniu z obecnymi bezproblemowe, łykały prawie wszystko tolerując również zasilanie permanentne z zewnętrznych tanków. Obecne modele strasznie długo się "nastrajają" (nawet kilka minut) wypaprując przy tym mnóstwo atramentu, niby na czyszczenie, sprawdzanie dysz, i tym podobne pierdoły, podrażając bardzo znacznie koszty druku . W dodatku chipy na coraz to mniejszych ze wzrostem modelu kartridżach nie kontrolują już rzeczywistego poziomu atramentu jak niegdyś, tylko (jak słyszałem od speców) zliczają wydrukowane kartki... i po przekroczeniu ustalonej liczby, pomimo tego że jeszcze trochę jest w zbiorniku, wyświetlają jego brak. Blokują przy tym całkowicie wydruk (w starszych modelach najwyżej drukowało bez tego koloru). Nie tolerują też większości zamienników, nawet tych niezłych, sygnalizując alert brak atramentu. W dodatku wydruk tylko czarno biały (np tekst, itp) i tak zużywa kolory, pomimo zastosowania dwóch zbiorniczków, małego i dużego, czarnego atramentu. Generalnie straszne naciąganie klienta na kasę. Nie tylko przez Canona o ile wiem (poczytaj opinie w necie), ale prze wszystkich. Natomiast druk zdjęć na Canonie z oryginalnymi tuszami (lub naprawdę dobrym zamiennikiem, niestety nie każdym), wychodziły idealne, tu muszę Canona za jakość pochwalić. Tyle moje doświadczenia..

-

Nie, tego gościa obok...

-

Ej, drodzy koledzy, nie bądźcie malkontentami...! Najwyżej... nie poleci. Ale to piękny model, i rozumiem po włożeniu mnóstwa pracy obawy kolegi konstruktora o jego całość... czasem trzeba głębokiego oddechu... Nigdy sami tego nie doświadczyliście? Wszystkim zaś niecierpliwym krytykom polecam obejrzeć "Greka Zorbę" z Antony Quinnem, który w finałowej scenie mówi: "Szefie, widziałeś kiedyś taką piękną katastrofę? " http://www.youtube.com/watch?v=eJlMf5qEF0k

- 178 odpowiedzi

-

- 1

-

-

To już pytanie nie do mnie (makaronizm niestety króluje również w środkach przekazu -wystarczy włączyć polskie kanały..) Może ze względu na sporą w grodzie Kopernika ilość zagranicznych turystów..(?) Niemniej szkoda, że Was tam nie było, bo widowisko (~3godz.) rzeczywiście warte swej nazwy, a z tego co mówił spiker taki nocny pokaz odbywa się jak na razie tylko w 4 miastach Europy.. Może w przyszłym roku.... ?

-

Bella Skyway Festival 2016 Toruń - "Night Air Show"..http://przeklej.org/file/Pig8Az/M4H07272.MP4 http://przeklej.org/file/4ag69j/M4H07267.MP4 http://przeklej.org/file/1CjciX/M4H07273.MP4 (sorry za jakość - zdjęcia "z ręki" małą kamerką) http://nowosci.com.pl/361626,Skyway-2016-Pokaz-lotniczy-na-Bulwarze-juz-dzis-duzo-zdjec-nowe-wideo.html https://www.google.pl/search?q=festiwal+%C5%9Bwiat%C5%82a+toru%C5%84+2016&biw=1188&bih=741&source=lnms&tbm=isch&sa=X&ved=0ahUKEwioiN3D6OLOAhWDfiwKHdUoBIwQ_AUIBigB

-

Od niektórych złomowych drukarek też można nieraz dopasować. Lub http://www.otelo.com.pl/pl/produkty/prety-walcowe-szlifowane-polerowane/otmt-0018020301-skg.html ( http://www.otelo.com.pl/pl/produkty/materialy-eksploatacyjne/prety-precyzyjne ) albo obcięty chwyt od odp. średnicy wiertła długiego, a nawet szprychy motocyklowej

-

A dobrze zaprogramowałeś zakres ruchu drążka gazu (w/g instrukcji)?

-

Może się przyda, praktycznie wszystkie gaźniki membranowe mają podobną strukturę... http://pfmrc.eu/index.php?/topic/36899-ga%C5%BAnik-typu-jak-walbro-jak-to-dzia%C5%82a-opis/ Twój DLA ma gaźnik Walbro WT-628-1 (jak silniki do pił, itp) czy Tillotson™, HU-134A, bo jakoś nie mogę znaleźć informacji? (SKS już chyba dopada... ) https://www.google.pl/url?sa=t&rct=j&q=&esrc=s&source=web&cd=2&cad=rja&uact=8&ved=0ahUKEwiOlqWR-b3OAhWC3SwKHcRPCxcQFggmMAE&url=http%3A%2F%2Fwww.goldenskiesrc.com%2FDLA%2520Operating%2520Manual%2520Current.pdf&usg=AFQjCNHIz6UbI3xOR5L4QdVz-oQYTrBL8g&sig2=S-EFgrOaLt5eyqWRDjZZpQ Tillotson HU diagram http://tillotson.ie/wp-content/uploads/2015/07/HUPartsList.pdf ( http://tillotson.ie/kits-parts/illustrated-parts-lists/ ) Edit. Kolega Artur mnie uprzedził, fajny opis...

-

W ostateczności przetoczyć stojan na tokarce, ale wynik zależny od tego jak mocny jest klej którym przyklejono te magnesy...

- 15 odpowiedzi

-

- Redox

- kichanamaxa

- (i 8 więcej)

-

Nie twierdzę, że bylibyśmy ich przepędzili w 39-tym z polskiej ziemi, ale na pewno 50-tkami spuścilibyśmy ich z nieba o wiele więcej. Kto czytał książkę B. Taylora pt "Inżynierowie -tajna armia Hitlera", ten ze zdziwieniem dowie się, że Niemcy w owym czasie nie byli przygotowani do długiej kampanii w Polsce, nie byli aż taką potęgą za jaką ich powszechnie wtedy uważano, co jednak nie znaczy że mogliśmy z nimi samodzielnie wygrać.

-

Niemniej pomijając podejście Francuzów do obrony własnego nieba, gdyby w kampanii wrześniowej po naszej stronie były w większej niż była liczbie samoloty o właściwościach i osiągach PZL-50 czy Morane'a, lub choć PZL-24 (które w Grecji złupiły skórę Włochom), to z pewnością kampania powietrzna wyglądałaby zgoła inaczej..

-

Przytoczony przeze mnie cytat dotyczy tylko Morane'ów, w artykule z linku opisano więcej typów maszyn używanych przez Polaków we Francji z podanymi zestrzeleniami za ich pomocą, na przykład: Cyclone CR.714 - 12 zestrzeleń (Polacy), Bloch MB.152 - "niemal 150 pewnych zwycięstw" (Francuzi i Polacy razem), itd.. Tak wiec liczba utraconych przez Niemców samolotów jest znacznie większa (do tego jeszcze dokłada się Korpus Ekspedycyjny z RAF)

-

Bo jeszcze trzeba mieć jaja i chcieć im podnieść...

-

Ooops...! Zbysiu, a z Zeusem to masz dobre układy ? Najwyżej będzie pieczyste... ciekawe co by powiedziała na taki... a niektóre sa naprawdę intrygujace.. https://www.google.pl/search?q=weathercock&client=firefox-b&source=lnms&tbm=isch&sa=X&ved=0ahUKEwii_YG12qPOAhXpB5oKHXgyDVEQ_AUICCgB&biw=1188&bih=742#imgrc=_ i nawet po linii forum

-

Mała dygresja; my tu wszyscy na forum jesteśmy kolegami, niezależnie czy mamy 15 czy 115 lat, duży czy żaden "staż", więc forma "pan" nieaktualna.. Wracając do zamierzenia: silnik 41g + pakiet powiedzmy 7,4V/1300mAh - 70g + regulator 12A - 9g + piasta śmigła prop-saver na oś 2,3mm ~ 4g + śmigło 8x4 - 13g + jakiś zadajnik obrotów do regulatora (tester ESC http://archiwum.allegro.pl/oferta/tester-serw-serwomechanizmow-i-regulatorow-esc-i5958650884.html) jakieś 20-30g + kable, konektory, łoże silnika, jakieś 40-50g = 217g ! Plus waga rzutka - zakładam tylko 80g co daje nam razem 297g ! A czego jeszcze nie policzyłem ? (np wzmocnienie skrzydeł jakimiś dźwigarami węglowymi, itp) Twój rzutek ma rozpiętość 1219mm, niestety nie podano powierzchni nośnej ale zakładam średnią cięciwę skrzydła około 70mm, co daje 12,19dm x 0,7dm = 8,53 dm2 Obciążenie pow. nośnej wychodzi 34,8g/dm2 ! O co chodzi z tym obciążeniem to masz wyjaśnione np tu; http://pfmrc.eu/index.php?/topic/50213-obci%C4%85%C5%BCenie-powierzchni-szybowce/ http://www.rcradom.pl/articles.php?article_id=5 i porównaj to do obciążenia np tego modelu (obciążenie powierzchni : 20,6-23,0 g / dm 2 ) http://www.perfecthobby.pl/786-cadet-elektro-arf-elektroszybowiec-arf-konstrukcji-laminatowo-balsowej Reasumując, Twój najprawdopodobniej będzie się zachowywał jak to w modelarskim żargonie określają - jak "cegła"... Niestety modelarstwo to też pewien, choćby podstawowy na początek, zakres wiedzy, i to z różnych dziedzin... Jeśli się mylę proszę kolegów o korektę...

- 11 odpowiedzi

-

- 1

-

-

- Na dzień dobry

- Witam

-

(i 2 więcej)

Oznaczone tagami:

-

Własnie to jest to miejsce! Ja radził bym koledze na początek w celu "obwąchania zagadnienia" i uniknięcia rozczarowań (zwłaszcza przez małych kibiców) wybrać się do sklepu modelarskiego i wybrać coś z rodziny spokojnych depronowych tzw. "parkflyerów" (ew. jakiś "tartak"), bo obawiam się że bateria + jakiś tam silniczek z marketu nie uciągną nawet kartki papieru. Z pewnością obsługa sklepu poradzi co wziąć. Parkflyery są to lekkie modele samolotów czy szybowców, do latania praktycznie wszędzie. Bezpieczne zarówno dla pilota jak otoczenia, a w razie kraksy łatwe do odbudowania (często wystarczy klej i ciepła woda do odzyskiwania kształtu depronu) A radocha dla pilota i dzieciarni porównywalna z poważnymi modelami.. https://www.google.pl/search?q=parkflyer&client=firefox-b&source=lnms&tbm=isch&sa=X&ved=0ahUKEwjU3ZTF157OAhVEUBQKHXVjCKsQ_AUICCgB&biw=1188&bih=742 http://www.modelmaking.pl/ires/oferta/1/8/ To taka moja rada...

- 11 odpowiedzi

-

- 1

-

-

- Na dzień dobry

- Witam

-

(i 2 więcej)

Oznaczone tagami:

-

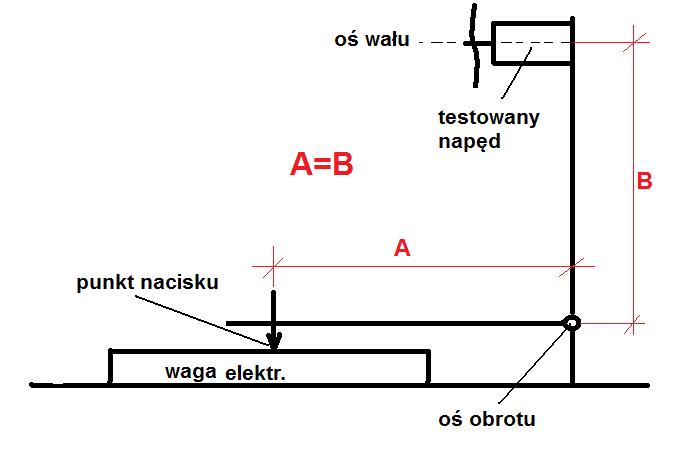

Cześć Grześ, jestem Roman. Miejsce przy naszym stole jest dla każdego, bo każdy z nas kiedyś zaczynał, a głupich pytań nie ma - są tylko niewłaściwie sformułowane. Jeśli chodzi o ciąg silników (elektrycznych jak zrozumiałem) to odpowiedź na Twoje pytanie nie da się zamknąć w kilku słowach bo to temat-rzeka.. Teoretycznie (i w dużej części praktycznie) zależy on od kilku co najważniejszych czynników (piszę kilku, bo teoria jest baaardzo rozbudowana, ale my się tym zajmiemy), a mianowicie: - mocy silnika uzyskanej na jego wale (W), - obrotów śmigła (silnika) (rpm/min) - średnicy i skoku śmigła (mm lub cale), - współczynnika gęstości powietrza (wynikającej z jego temperatury i ciśnienia) Modelarze do teoretycznego obliczenia jaki ciąg uzyskają dla konkretnego zestawu silnik/śmigło używają bardzo dobrego i rozbudowanego (ale zrozumiale dla obsługi) nie tylko do obliczania ciągu programu o nazwie MotoCalc (lub podobnych, np eCalc, DriveCalc, PropCalc, itp), który wyniki prezentuje graficznie w postaci wykresów o kształcie zależnym od wprowadzonych danych, z których łatwo idzie odczytać wartość dla danych wartości. http://download.komputerswiat.pl/dom-i-hobby/modelarstwo/motocalc-8 http://www.motocalc.com/motodown.htm http://www.ecalc.ch/ (także PL) http://www.drivecalc.de/ http://www.drivecalc.de/PropCalc/index.html Programy te są bardzo intuicyjne, w wielu należy tylko wybrać posiadany czy proponowany typ silnika, regulatora, baterii, śmigła, i na podstawie tego dokonują on teoretycznej symulacji. Są dobrze opisane w necie także polskim, wiec nie będę się nad nimi rozwodził, przejrzyj sobie kilka i wybierz odpowiedni dla swojego zakresu wiedzy, np.. https://www.google.pl/search?q=moto+calc&client=firefox-b&biw=1188&bih=742&source=lnms&sa=X&ved=0ahUKEwjT0OXjtp3OAhXCjSwKHXIEBsoQ_AUIBygA&dpr=1#q=moto+calc&tbs=lr:lang_1pl&lr=lang_pl https://www.google.pl/search?q=moto+calc&client=firefox-b&biw=1188&bih=742&source=lnms&sa=X&ved=0ahUKEwjT0OXjtp3OAhXCjSwKHXIEBsoQ_AUIBygA&dpr=1 To teoria, zbliżona do rzeczywistości, nawet często bardzo bo symulowana na podstawie wielu doświadczeń, ale jednak teoria. Nie uwzględnia jednak wszystkich zmiennych bo nie może. I tak powinny być postrzegane jej wyniki - prawdopodobne, ale niekoniecznie odpowiadające rzeczywistym w danych warunkach. Więc w modelarskiej praktyce używa się też fizycznych metod sprawdzenia jak zachowuje się posiadany przez nas napęd dla zmiennych danych (napięcie zasilania, obroty, wielkość i skok konkretnego śmigła, itd) w postaci najczęściej prostych acz miarodajnych wag. Miarodajnych bo dotyczących konkretnych zestawów które fizycznie posiadamy.. Zasada jest prosta - ciąg naszego zespołu silnik/śmigło, mierzymy za pomocą.. wagi. I to od razu w konkretnych gramach (czy kilogramach dla większych), co dla mniej zaawansowanych w teorii modelarzy jest najcenniejsze. Konstrukcji mniej czy bardziej złożonych powstało wiele, https://www.google.pl/search?q=modelarska+waga+ciagu&client=firefox-b&source=lnms&tbm=isch&sa=X&ved=0ahUKEwiIqZeYv53OAhVGkCwKHbv0B4gQ_AUICCgB&biw=1188&bih=742#tbm=isch&q=modelarska+hamownia https://www.google.pl/search?q=mierzenie+ciagu+silnika&ie=utf-8&oe=utf-8&client=firefox-b&gfe_rd=cr&ei=ONKdV8OpF9Cv8wewuq7IBA ale skupimy się na najprostszych do wykonania w domu, np kątowej, której konstrukcja i zasada działania jest opisana (zdjęcia i rysunki) w materiale jednego z kolegów.. https://www.modelmotor.pl/webpage/dobor-elektrycznego-zespolu-napedowego-do-modeli-latajacych.html w wersji bardziej niskobudżetowej wygląda tak http://pfmrc.eu/index.php?/topic/35207-pomiar-ci%C4%85gu/ Ważne jest tylko by oba ramiona od ich osi obrotu do osi wału i punktu nacisku były równe (A=B), bo wtedy odczyt wyniku z wagi jest rzeczywistym ciągiem silnika (w gramach), inaczej trzeba by przeliczać (patrz- dźwignia dwustronna z fizyki). punkt nacisku powinien się znajdować mniej więcej pośrodku szalki wagi.. Myślę, że to proste i dasz sobie rade sam, ale w razie pytań - pisz...

- 11 odpowiedzi

-

- 3

-

-

- Na dzień dobry

- Witam

-

(i 2 więcej)

Oznaczone tagami:

-

Gdyby okazało się, że podczas ściskania końcówki brzeszczotu aluminium się mocno wgniata słabo trzymając, to wystarczy Dremelkiem czy pilniczkiem poszerzyć szczelinę na tyle by oprócz końcówki zmieściły się tam dwie okładki - cienkie stalowe blaszki po obu stronach brzeszczotu znacznie wzmacniające ten uścisk.

-

Gratuluję koledze ładnego modelu ! Szkoda, że nie było ich na polskim niebie w '39-tym... oj, mieli by wtedy Niemiaszki ciepło... http://gadzetomania.pl/3296,prawie-sie-udalo-czyli-polski-sprzet-wojskowy-ktory-nigdy-nie-wszedl-do-sluzby