-

Postów

1 094 -

Rejestracja

-

Ostatnia wizyta

-

Wygrane w rankingu

3

Treść opublikowana przez skipper

-

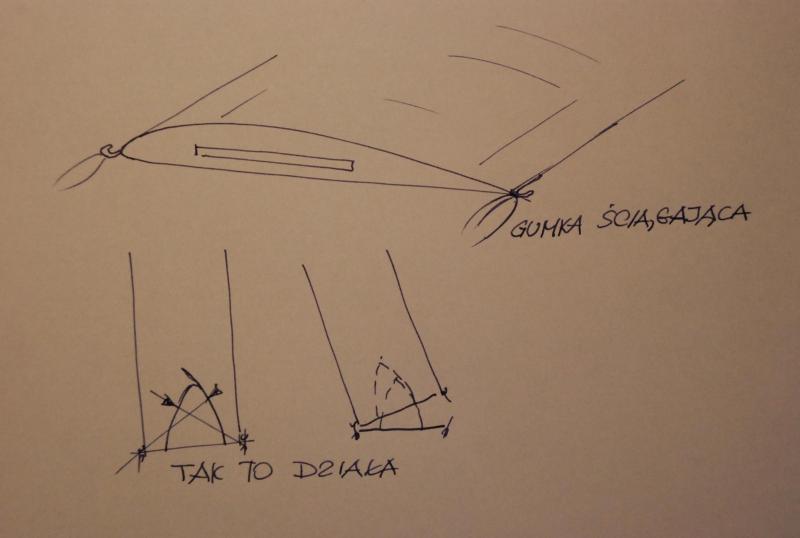

Zrobiłem szablon do klejenia żagli, na razie foka. Nie bardzo mi się podoba dosyć gwałtowna zmiana profilu przy dolnym liku. Dokleiłem pasek depronu i zmienię profil szablonu F-0. Jeżeli to nie do oczekiwanych efektów, to wstawię szablon pośredni pomiędzy F-1 i F2. Cały czas nauka na własnych błędach. Wykonanie foka pozwoli na dopasowanie całego olinowania stałego. Nie będę musiał stawiać masztu na jakichś sznurkach. W konfiguracji przedsatwionej na rysunku powierzchnia ożąglowania w rzucie to 33,1 dm^2. Rzeczywista jest troszeczkę większa. Ja zdecydowałem się na wariant pierwszy. Przynajmniej w dużych jachtach na kursach pełnych opłaca się przesunąć (wyluzować) róg szotowy grota w stronę masztu. Bardziej wysklepiony profil daje większą siłę na tych kursach. To zapewnia wariant pierwszy. zagle_zestaw_1.pdf

-

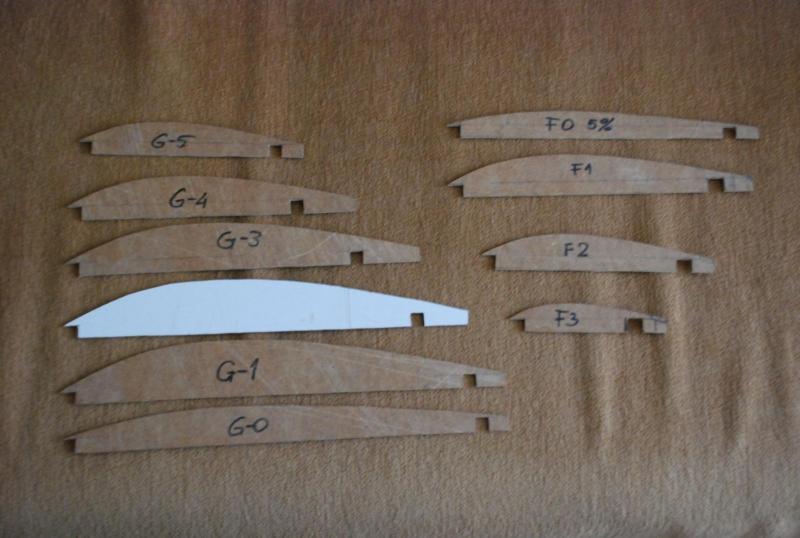

Podjąłem decyzję odnośnie profilu żagli, przynajmniej teoretycznego. W przedniej części żagla jest łuk do około 40% cięciwy. Maksymalne wygięcie szkieletowej i zarazem profilu to 10% położone w również w 40% cięciwy. Tylna część żagla to cosinusoida. Nie jestem oryginalny. Na zdjęciu są szablony do zbudowania "makietki" żagli na której będą klejone żagle: trzy groty i dwa foki. Jeszcze chodzi mi po głowie zrobienie gtota nr 1 z jednym refem, ale boję się trochę deformacji żagla przy refowaniu. Ripstop pomimo lekkości jest dosyć sztywny i gniotliwy. Na razie w założeniach są komplety 3 G +2 F. Żagle będą klejone bez skrętu, jeżeli zajdzie potrzeba zrobienia grota czy foka ze zmienionymi katami natrcia, zwichrowanie szblonu nie będzie stanowiło problemu. Myślę że sama regulacja napiecia tylnego liku wystarczy do regulacji skrętu.

-

Życzę wszystkim sympatykom jachtów dużych i małych wszelkiej pomyślności, chwil radości i spokoju z okazji nadchodzących Świat Wielkiej Nocy skipper

-

Ostatnia z mojej strony uwaga. Piotrze to już drobiazg, jeżeli możesz, trochę powiększ promień górnego zaokrąglenia na klapie, powiedzmy do wartości 1/2- 1/3 wysokości klapy. A ja ze swej strony zauważyłem drobne niechlujstwo na moim rysunku, wynikające z pośpiechu. W załączeniu poprawiony rysunek z wytłuszczeniem błędu. Może komuś się przyda. Pewnie jesienią bedę mógł pokazać w naturze jak może wyglądać klapa szczelinowa w samolocie który jej nie miał. Na razie chcę zwodować w planowanym terminie małego "Kopciuszka" o dosyć nietypowych kształtach jak na model : http://pfmrc.eu/index.php?/topic/49090-mini-65 klapa1a.pdf

-

Ciężko jest wygospodarować trochę czasu, ale coś tam się udało. Kadłub poza drobniutką kosmetyką gotowy do malowania, płetwy sterowe i balastowe po testach, pozostało tylko polaminować szkiełkiem i pomalować. Pozostały żagle. Cały czas mam dylemat jaki profil przyjąć do zrobienia szablonów. Żagle bedą raczej głębokie, przynajmniej komplet podstawowy, jaki kształt i gdzie powinny być umieszczone maksymalne strzałki wygięcia nie wiem. Może jakieś sugestie, każda mile widziana. Na zdjęciu widać prowadzenie szotów obu żagli. W rzeczywistości będzie jedna linka po wyjściu z pokładu rodzielona na dwa szoty. Na odejmowanej pokładówce będzie jeszcze metalowy ślizgacz, zapobiegający tarciu szota o pokład.

-

Myślę, że bedzie to dobre rozwiązanie. Teraz muszę trochę popracować, kończę projekt łazienek, tak trochę na szybko naszkicowana wersja z uproszczoną krawędzią skrzydła. Poszukaj rysunków skrzydła P-7/11/24 i zobacz jak wyglądało to w wypadku lotki. To prawie idealne rozwiazanie dla Ciebie. Jeżeli chcesz uprościc maksymalnie to już lepiej zrobić zwykłą klapę z zawiasem na dolnej krawędzi skrzydła i jakby kieszonką na przód klapy. Podobne rozwiązanie stosuje się w klapach w szybowcach, na pewno znajdziesz, Ty możesz zastować zwykłe zawiasy kołkowe. klapa1.pdf

-

Rysunek klapy który przedstawiłem to nie lotnicza tylko właściwa klapa szczelinowa stsosowana od dawna w modelarstwie i w dużej awiacji. Na rysunku był przekrój skrzydła z profilem NACA 23015(chyba) o cięciwie 267 w sympatycznym polskim przedwojennym górnopłacie. Wykonanie nie jest ani trudne ani skomplikowane i nie ma tam żadnego pasowania łuków. Klapa jest traktowana jak małe skrzydełko: natarcie (spełniające rolę dźwigara, spływ, pokrycie (lekkie lub sztywne). Od strony skrzydła można zrobić nawet płaską deseczkę, ale ze sporym skosem. Zwróć uwagę, że ta linia na moim rysunku to złożenie trzech łuków, ale gdyby ją zrobić jako prostą i tylko zaokrąglić na dole to wykonanie staje się banalne. Wykonanie w "pełnej" wersji wymaga tylko opiłowania do kształtu odpowiedniego klocka i oklejenia go papierem sciernym i potraktowanie go jako specyficznego freza. Co do opinii o samym zaproponowanym Ci rozwiązaniu, to ja osobiście bym się wstydził, gdybym coś takiego narysował. Już zdecydowanie lepszym rozwiązaniem byłaby zwykła klapa. Ogladanie wolno wychylającej się klapy szczelinowej spod skrzydła warte jest odrobiny zachodu.

-

Nie wiem kto to projektował, ale lepiej żeby tego więcej nie robił, bo tylko sobie wstyd przynosi. Przy klapach/ lotkach szczelinowych oś obrotu klapy jest za jej krawędzią natarcia i poniżej dolnej płaszczyzny klapy, klapa ma wyraźna krawędź natarcia a nie prostopadłą dechę. No i szczelina pomiędzy klapą a skrzydłem jest skośna. Jak chcesz wyślę rysunki.

-

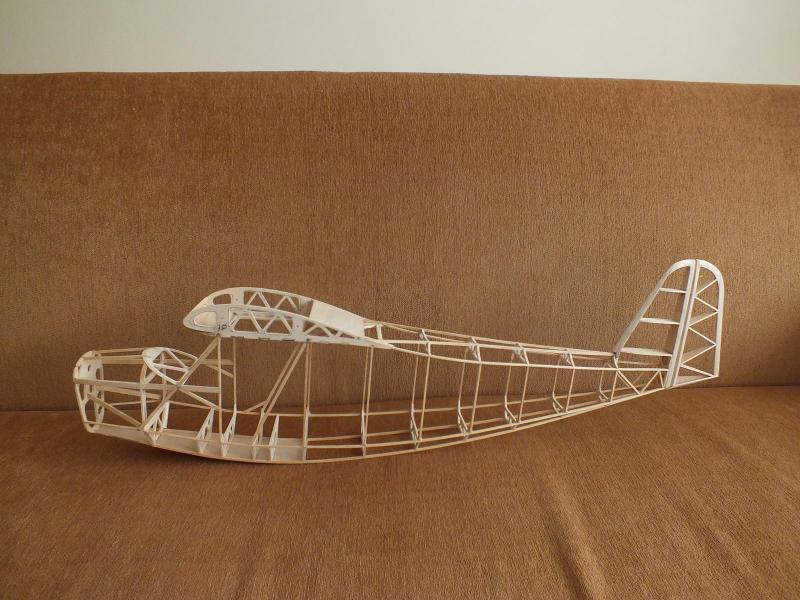

Tomku, Twój model, Twój problem. Dla porównania kompletny szkielet kadłuba Pipera L-4 (1/6 , rozpiętość 1700) o wadze 185 g wykonany metodą tradycyjną (patyczak) i szkielet RWD (jeszcze niekompletny)w skali takiej jak twój, niestety nie znalazłem w notatkach ile to waży, coś mi kołacze około 60-70 g. W awiacji i nie tylko cały czas jest aktualna zasada lekko i mocno. Lekkie elementy wytwarzają przy przeciążeniach dużo mniejsze siły i pozwalają na zastosowanie delikatniejszej konstrukcji. Wzorem powinny być kratownice prawdziwych płatowców. Podtrzymuję swoją tezę, że konstrukcja jest nieracjonalna i wbrew pozorom wcale nie lekka. Ta technologia którą zastosowałeś, pomimo pozorów nowoczesności (komputer, ploter itd) jest obciążona licznymi ograniczeniami i trudno ją nazwać racjonalną. Życzę sukcesów w budowie.

- 109 odpowiedzi

-

Tomku, chyba przekombinowałeś konstrukcję tylnej części kadłuba. tam wystarczą listewki i parę, tylko parę elementów ze sklejki. Robienie diagonalnej konstrukcji z cienkiej (1 mm) sklejki to moim zdaniem pewnego rodzaju nieporozumienie. Tak sklejka ma 3 lub 5 warstw (w zaleznosci od gatunku) i w każdym skośnym elemencie nie będzie ani jednej warstwy z usłojeniem ustawionym równolegle do obciążeń. Wiem, frezarki, wypalarki itd. ale tu najlepszym rozwiązaniem są zwykłe patyki. Przy podobnym modelu (wielkość) sporą część obciążeń przeniosłem na poszycie, w moim przypadku płótno. Kadłub jest wystarczająco sztywny, pomimo tego że najgrubsza listewka sosnowa z tyłu ma przekrój 3*2 mm. Namawiam do przemyślenia konstrukcji.

- 109 odpowiedzi

-

Pierwsza wersja popychacza wygląda następująco. Mam nadzieję, że będzie działać. Jest lekki i sztywny. Teoretycznie można było wkleić jeden przegub w rurkę, ale tego typu połączenia CF, klej, materiał przegubu jakoś nie wzbudzają mojego zaufania. Włókno węglowe sklejone z aluminium bardziej.

-

Szukam jakiegoś pomysłu, nie ma sytuacji bez wyjścia. Rozwiązanie ostateczne to oszlifowanie końcówki, na to naklejenie rurki np. duralowej o średnicy 3 mm z naciętym gwintem M2 i w te rurkę wklejenie/wkręcenie na klej już stalowej (lżejszy byłby jakiś dural - ale nie mam) nagwintowanej końcówki. To ostateczność, jeżeli nic mi nie wyjdzie to pewnie tak zrobię. Lubię rozwiązania najprościejsze. Można dać zwykły pręt stalowy ale to kilkanaście gramów na rufie.

-

Kolejna porcja zdjęć. Prowizorycznie postawiłem maszt. Jako olinowanie posłużyły frgment dakronowego holu od szybowca, sciągacze to miniaturki ściągaczy namiotowych. Rzeczywiste olinowanie będzie oparte ma innych linkach (skrętka stalowa na szczupaka - 13 kg) i ściagacze zbudowane z nitów aluminiowych. Wanty kolumnowe mają sciągacz M2, wanty M3. Jachcik nie posiada achtersztagu i sztagu. Olinowanie przypomina olinowanie małych klas olimpijskich np. 470. To główna przyczyna silnego wychylenia do tyłu salingów. Przy testach dobrze napięty sztag powodował wygięcie masztu do do około 5 mm. Takie wygięcie, jeżeli się uwzględni je w kroju żagli powoduje otwarcie góry grota przy wzroście siły wiatru i przedłuża życie jachtu w tych warunkach. Trochę ten "samograj" zastępuje napinacz achterszatgu na dużych jachtach. Wanty kolumnowe praktycznie tylko regulują wygięcie masztu. Rolę sztagu będzie spełniał fok. Mam mały problem. Czy ktoś zna w miarę bezstresowy sposób nagwintowania M2 pręta węglowego. Jeżeli mi się nie uda to łącznik sterów będzie klejony, na razie cały czas zostaje na końcu pręta postrzępiony kikucik, nie mający nic wspólnego z gwintem M2. Zaczyna to mnie troszeczkę irytować.

-

Dziś zamknąłem pokład. Idzie to dosyć wolno, głównie za sprawą lepidła. Używam poliuretanowego Soudala, a on potrzebuje po każdym klejeniu kilku godzin na utwardzenie spoiny. Na razie to stan surowy, ale nie mogłem sobie odmówić doczepienia sterków i popatrzenia na to co konstruktor wymyslił wtedy kiedy myślał, że myśli. Dostęp do środka łódki jest dosyć wygodny. Przy pływaniu styk ruchomej części pokładówki z pokładem będzie oklejony taśmą lub folią, dostęp do wyłącznika i akumulatora przez luk zejściówki (pod daszkiem). Zastanawiam się jak dlugo będę mógł pływac na jednym komplecie akumulatorków. Potrzebna by była znajomość średniego zużycia energii, a tych danych niestety nie mam. Nie mam też pojęcia jak jacht będzie trzymał kurs, czy będę musiał mocno wachlować sterem. Zobaczymy. Na razie wszystko (no prawie) idzie zgodnie z planem czasowym, chciałbym wodować MINI po kwietniowo-majowym rejsie. Początkowo myslałem o zabraniu małego "Kopciuszka" na Mazury, ale samochód i tak będzie zapakowany pod korek.

-

Mirku, teraz pewnie już jest zbyt późno, ale gdy będziesz robił kolejny model o podobnej konstrukcji skrzydła NIGDY nie dawaj usłojenia w łączniku pasów dźwigarów (górnego i dolnego ) z usłojeniem równoległym do dźwigarów. To duży błąd konstrukcyjny. Olo bardzo dobrze Ci doradził, nie wiem dlaczego dałeś w poziomie. To pewnie było wielokrotnie tłumaczone nawet na tym forum. Dając w pionie zyskałbyś zdecydowania na wytrzymałości, lub dając mniejsze przekroje, na ciężarze. Usłojenie w poziomie w łączniku pomiędzy pasami nośnymi jest dobre tylko wtedy gdy robisz zastrzał, nigdy dźwigar. Bardzo często popełnianym błędem jest np. stosowanie pasów nośnych z płaskowników węglowych i łączenie ich balsą z usłojeniem wzdłuż. Podobnym błędem jest ażurowanie łączników co zbyt często mamy wątpliwą przyjemność oglądać w wypalankach różnej maści.

-

Budowa powolutku idzie do przodu. Testowo zamocowałem całe wyposażenie i sprawdziłem jak to działa. Po drobnych nieporozumieniach aparatury z serwami, chodziło o ustawienia punktów końcowych jakoś to wygląda. Co prawda Hitec deklarował że serwo ma ruch +/- 70 o moja Sanwa wydusza przy maksymalnym EPA (150%) tylko +/- 63 o, ale to tylko minimalnie przesunięcie zaczepów szotów na bomach. Mogę jeszcze zrobic nowa dłuższą o ~10 mm dźwignię, ale nie wiem czy będzie to konieczne. Jachcik będzie miał w tej wersji pokładu dwa luki, jeden serwisowy po zdjęciu całej pokładówki, drugi dużo mniejszy na wyłącznik i końcówkę pakietu akumulatorów. Szoty są wyprowadzone z czeluści wnętrza w tylnej części kokpitu, zrobiłem ślizgowy blok z rureczki polietylenowej wklejonej w policzki z balsy. Przyklejone to to do pawęży i dna kokpitu.

-

Po wylaminowaniu skrzynki mocującej płetwę balastową, jeszcze jest otwarta od góry, wkleiłem "zabudowę wnetrza". Wręgi były wstepnie przyklejone DISTALEM, na każdą wręgę kilka punktów klejenia, póżniej przyklejone już na całym obwodzie mieszanką Epidianu 53, mikrobalonu i Arsilu. Dojdą jeszcze dwa depronowe pudełka - pojemnik na akumulatory i pojemnik na odbiornik. Po zżelowaniu żywicy spróbuję wstepnie wyważyc jacht. W nastepnym tygodniu zabieram się za pokład. A wiosna coraz bliżej.

-

Niestety, jak to w życiu bywa są wzloty i upadki. Pokład w MINI zaprojektowałem jako laminatowy, ale kłopoty z formą pokładu zniechęciły mnie do dalszych eksperymentów. Ratunkiem mogło by być zrobienie przekładki, ale bez pompy próżniowej nie bardzo to ma sens. Błędy pojawiły się już na etapie projektowym, zbyt duże płaszczyzny o małym wysklepieniu, brak podparcia, zbyt małe kąty w formie i zbyt małe promienie na niektórych stykach płaszczyzn spowodowały, że najpierw pojawiły się kłopoty z rozdzieleniem formy od kopyta, później powtórzyły się przy rozformowaniu wylaminowanego pokładu. Najgorszy jest brak sztywności, można by było coś dolaminować, ale tu od razy leci ciężar. Mam nadzieję, że to ostatni z grubych błędów. To mój pierwszy budowany jacht, na dokładkę prototyp i pewnie tu tkwi przyczyna. Nie chcę bydować kolejnego kopyta, zdecydowałem, że górę zrobię z balsy i ją zewnętrznie polaminuję. Szkoda trochę pracy włożonej w górę kadłuba, ale nauka musi kosztować. W sobotę będę miał krzemionkę i mikrobalon do żywicy i zacznę wklejać wręgi.

-

Nieuport 17 Flyboys Blaine Rawlings by przemo ... czyli próba walki na froncie WWI

skipper odpowiedział(a) na przemo temat w Modele średniej wielkości

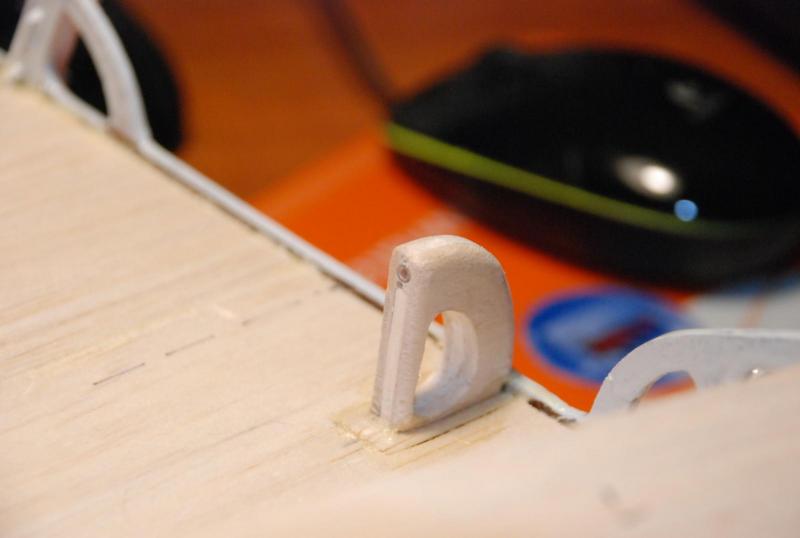

Przemku, to rozwiązanie pochodzi z modeli swobodnie latających, one lądują byle jak i byle gdzie. Przed kretem i tak nie zabezpieczą. Przynajmniej będzie lżej. W podobnej wilkości modelu dałem zwykłe węglowe pręty i haczyki do ściągnięcia gumką. Robiąc łuki, zyskasz tylko na wadze, nic nie tracąc na wytrzymałości.- 323 odpowiedzi

-

- Nieuport 17

- bohaterska eskadara

-

(i 8 więcej)

Oznaczone tagami:

-

Nieuport 17 Flyboys Blaine Rawlings by przemo ... czyli próba walki na froncie WWI

skipper odpowiedział(a) na przemo temat w Modele średniej wielkości

Prawie tak, istotne w tym rozwiązaniu jest ażeby łuki były wykreślane z końca krawędzi natarcia i spływu. Przy uderzeniach te punkty stanowią naturalną oś obrotu skrzydła. Jedynym mankamentem tego rozwiązania jest to, że budujesz dwupłata i musisz przemyśleć mocowanie rozpórek pomiędzy płatami, tak, żeby przy niewielkiej katastrofie nie wytrzymał prosty w naprawie lub wymianie element. Szkic chyba wyjaśni wszystko. I na marginesie proszę się nie zwracać się per pan, to forum ludzi z ta samą pasją.- 323 odpowiedzi

-

- Nieuport 17

- bohaterska eskadara

-

(i 8 więcej)

Oznaczone tagami:

-

Nieuport 17 Flyboys Blaine Rawlings by przemo ... czyli próba walki na froncie WWI

skipper odpowiedział(a) na przemo temat w Modele średniej wielkości

Patrzę na bagnet dolnych skrzydeł i w końcu odkryłem co mnie w nim ... . Nie wiem czy nie jest za późno , ale jakbyś znalazł gdzieś plany starych szybowców wtedy jeszcze A2, to tam bardzo często stosowano płaskie (duralowe) łaczniki płatów ale nigdy o prostokątnym obrysie. Obrys bagnetu to dwa łuki kreślone jeden od krawędzi natarcia, drugi od krawędzi spływu. Takie rozwiązanie pozwalało mniej uszkadzać płaty przy ewentualnych kolizjach.- 323 odpowiedzi

-

- Nieuport 17

- bohaterska eskadara

-

(i 8 więcej)

Oznaczone tagami:

-

Dół kadłuba waży 134 g, liczę że z pokładem będzie to około 200-210 g. Na zdjęciu zabudowa wnętrza bez skrzynki "mieczowej", ta będzie laminowana w kadłubie, ale najpierw muszę zmajstrować jakieś prawidło do jej ustawienia. Elementy zabudowy pasują do kadłuba, były wycinane na podstawie dokumentacji, więc kadłub trzyma kształt. To dobra wiadomość. Forma pokładu poza paroma drobnymi niedoróbkami wyszła OK. Na razie jest na etapie pastowania, dziś mam zamiar wylaminować drugi kadłub ( tu spróbuję trochę poeksperymantować z układem włókien - jak pisałem wcześniej to mój pierwszy model szkutniczy i cały czas kombinuję) i pokład. Na razie wszystkie znaki na niebie wskazują, że na wiosnę będzie wodowanie. W tym tygodniu planuję zakończyć "grube roboty laminiarskie" i w następnym zabrać się za okuwanie pokładu i szycie żagli.

-

Podbudowany wczorajszym "sukcesem" projektowym zabrałem się za "brudną" robotę. Wylaminowałem formę pokładu i co najważniejsze wylaminowałem już pierwszy prawdziwy kadłub. Przy okazji narzuciłem laminat na kopyto RG-65. W tym ostatnim wypadku rozdzielacz to tasma klejąca. Laminat i tak bedzie wymagał szlifowania i szpachlowania, ale coś z niego wyjdzie. To ten chudy kadłubek obok fromy pokładu. Teraz trochę madrzenia się. Ideałem byłoby laminowanie w worku z odsysaniem żywicy, niestety na coś takiego w obecnej sytuacji nie bardzo mogę sobie pozwolić, może w przyszłości. Na jednym ze zdjęć widać strukturę tkaniny, jest przesycona, ale wyrażnie widać jej splot. Tak to mniej więcej powinno wyglądać w nieprzesadnie cięzkim laminacie. W warunkach amatorskich stosuję metodę autorską ręcznika papierowego , na ostatnią warstwę zbrojenia nakładam ręcznik i topuję go pędzlem. Pozwala to zdjąć kilkanaście niepotrzebnych gramów żywicy. Rozdzielacze w wypadku form to wosk i alkohol poliwinylowy BUFA (u z umlautem), żywica Epidian 53 i tkanina Aeroglass. Przy formie doszła jeszcze mata 150 g/m2, ale teraz żałuję decyzji o jej zastosowaniu. Trochę za sztywna.