-

Postów

631 -

Rejestracja

-

Ostatnia wizyta

-

Wygrane w rankingu

11

Treść opublikowana przez kulfon250

-

Ja kupuję tu nie mam czasu na majfrendów https://bejmet.com.pl/sklep/27-blachowkrety

-

AS-25 (1942r.) Szybowiec, ale z silnikiem :)

kulfon250 odpowiedział(a) na kulfon250 temat w Motoszybowce

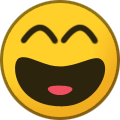

No i szkielet gotowy, dojdą tylko wzmocnienia ozdobne na dole + magnesy do mocowania. A tak przy okazji, powoli wyłania się kształt staruszka- 60 odpowiedzi

-

- ploter cnc

- szybowiec

-

(i 1 więcej)

Oznaczone tagami:

-

AS-25 (1942r.) Szybowiec, ale z silnikiem :)

kulfon250 odpowiedział(a) na kulfon250 temat w Motoszybowce

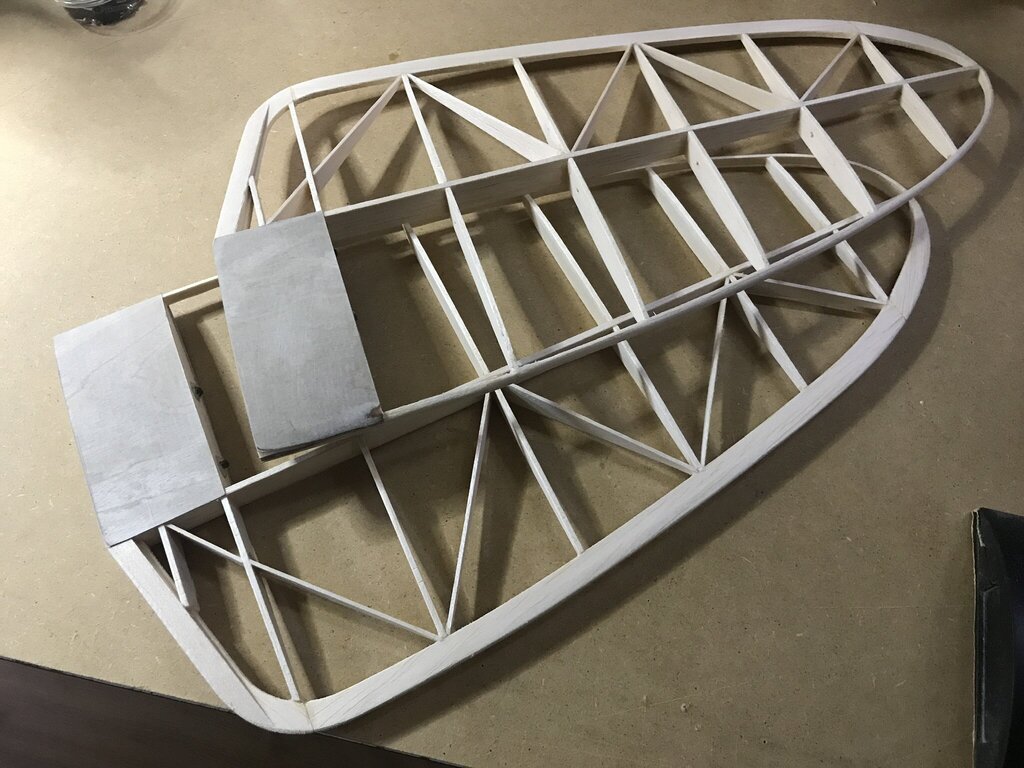

Szkielet kabinki dalej się przymierza i robi, za chwilę klejenie, wzmocnienia + magnesiki. A potem to czego boję się najbardziej czyli szybka tym bardziej, że nie ma maszyny podciśnieniowej do robienia szyb a i kopyta do tego też nie ale jakoś damy radę- 60 odpowiedzi

-

- ploter cnc

- szybowiec

-

(i 1 więcej)

Oznaczone tagami:

-

a co do pływaków to - https://www.radiocontrolinfo.com/information/rc-calculators/float-plane-calculator/ https://www.radiocontrolinfo.com/rc-planes/electric-flight/rc-plane-float-design/

-

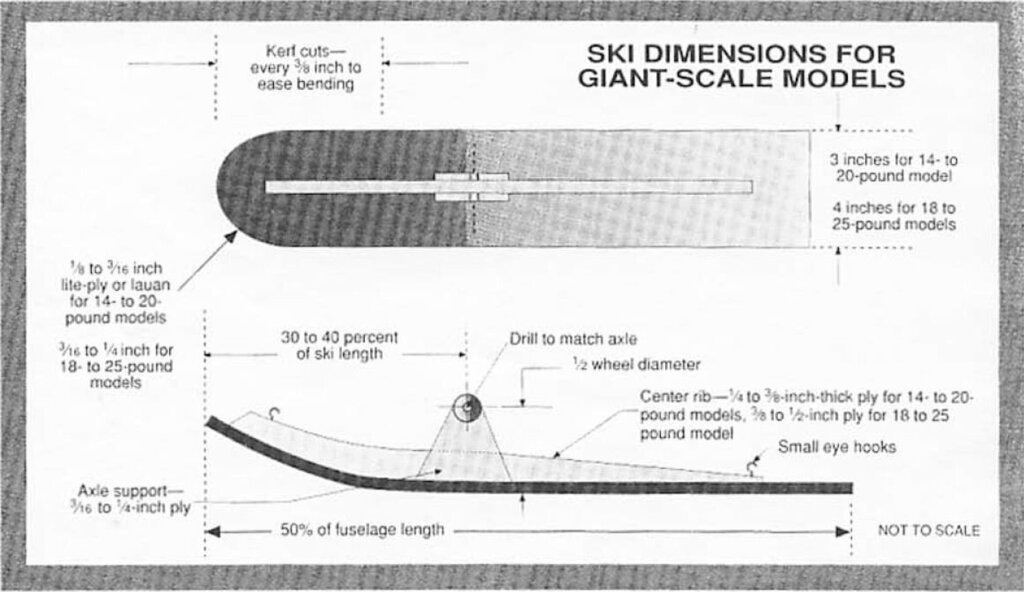

Witaj, https://www.modelairplanenews.com/easy-scratch-built-skis-get-ready-for-snow/#outer-popup kawałek na "nasze" Długość nart powinna wynosić około 50 procent długości kadłuba, a punkt obrotu osi znajdować się na 30 do 40 procent długości narty za noskiem narty. Jeśli chodzi o szerokość, po prostu wybrałem liczbę, która wydawała się odpowiednia.

-

AS-25 (1942r.) Szybowiec, ale z silnikiem :)

kulfon250 odpowiedział(a) na kulfon250 temat w Motoszybowce

Nosek z grubsza zrobiony, prawa strona cała, lewa czeka na pokrywki silnika i kabli. Zaczynam zabawę z owiewka kabiny.- 60 odpowiedzi

-

- ploter cnc

- szybowiec

-

(i 1 więcej)

Oznaczone tagami:

-

AS-25 (1942r.) Szybowiec, ale z silnikiem :)

kulfon250 odpowiedział(a) na kulfon250 temat w Motoszybowce

Niecały dzień później Prawa strona, jest gotowa, z lewą tak łatwo nie będzie, bo część musi być zdejmowana, by mieć możliwość wymiany silnika, czy przeplecenia kabli- 60 odpowiedzi

-

- ploter cnc

- szybowiec

-

(i 1 więcej)

Oznaczone tagami:

-

Spoko, ja też co nie przeszkadza mi zupełnie, z powodzeniem drukować od 6 lat

-

AS-25 (1942r.) Szybowiec, ale z silnikiem :)

kulfon250 odpowiedział(a) na kulfon250 temat w Motoszybowce

Cisza, nie oznacza, że nic się nie dzieje, zamontowałem serwa kierunku i wysokości. Podpiąłem bowdeny. Kadłub oklejony, teraz oklejanie dziobu. Kto wie, może jednak w tym roku jeszcze poleci- 60 odpowiedzi

-

- 1

-

-

- ploter cnc

- szybowiec

-

(i 1 więcej)

Oznaczone tagami:

-

Dodałbym jeszcze polski produkt pod nazwą Spectrum, używam ich PLA i PETG od kilku lat, zrobiłem setki wydruków, nie mówiąc o kilku dużych samolotach i jestem bardzo zadowolony. Mimo, że nie suszę i nie trzymam w sterylnych warunkach filamentów, zero zacięć i zero problemów

-

Jeszcze dwie fotki małego plotera CNC - jedyne co zostało to ewentualna zmiana stołu, na ładniejszy PS. Ona jest na sprzedaż jeśli znajdzie się chętny, jakby co zapraszam na priv. Ploter poprzez łącze USB, bardzo ładnie pracuje z darmowym softem takim jak OpenBuilds, czy CNCjs Do tego jest dość cichy, efekty jego pracy są między innymi w budowanym modelu szybowca AS-25.

- 60 odpowiedzi

-

- cnc

- ploter cnc

-

(i 4 więcej)

Oznaczone tagami:

-

Nasi wykupili cały chiński zapas

-

AS-25 (1942r.) Szybowiec, ale z silnikiem :)

kulfon250 odpowiedział(a) na kulfon250 temat w Motoszybowce

To własnego pomysłu Jrig do montażu skrzydeł i kadłubów.- 60 odpowiedzi

-

- ploter cnc

- szybowiec

-

(i 1 więcej)

Oznaczone tagami:

-

AS-25 (1942r.) Szybowiec, ale z silnikiem :)

kulfon250 odpowiedział(a) na kulfon250 temat w Motoszybowce

Konstrukcja jest sztywna, balsa cieniutka i do tego paski. To jak z kobietami, jedni lubią blondynki, inni brunetki a jeszcze inni rude A tak poważnie, to tak mi łatwiej, pracuję w pomieszczeniu co ma szerokość roboczą około metra, musiałbym co chwila obracać, za leniwy jestem- 60 odpowiedzi

-

- ploter cnc

- szybowiec

-

(i 1 więcej)

Oznaczone tagami:

-

AS-25 (1942r.) Szybowiec, ale z silnikiem :)

kulfon250 odpowiedział(a) na kulfon250 temat w Motoszybowce

Oklejanie lewej strony kadłuba zbliża się powoli do końca. A tak przy okazji w wolnej chwili wydrukowały się dwa bardzo potrzebne narzędzia- 60 odpowiedzi

-

- 1

-

-

- ploter cnc

- szybowiec

-

(i 1 więcej)

Oznaczone tagami:

-

Dzięki za linka, widziałem te z Alledrogo, i sadzę ze wezmę po prostu kawał kątownika stalowego i zrobię taka do wbijania Na razie musze zrobić mechanizm spustowy, ale tu gruba sklejka załatwi temat

-

AS-25 (1942r.) Szybowiec, ale z silnikiem :)

kulfon250 odpowiedział(a) na kulfon250 temat w Motoszybowce

- 60 odpowiedzi

-

- 1

-

-

- ploter cnc

- szybowiec

-

(i 1 więcej)

Oznaczone tagami:

-

AS-25 (1942r.) Szybowiec, ale z silnikiem :)

kulfon250 odpowiedział(a) na kulfon250 temat w Motoszybowce

Gdyby mi było szkoda czasu kupiłbym gotowego styropianowca ze zbindowaną aparaturą A Leprechaun już się rysuje, i tam nie będzie oklejania balsą- 60 odpowiedzi

-

- 2

-

-

- ploter cnc

- szybowiec

-

(i 1 więcej)

Oznaczone tagami:

-

AS-25 (1942r.) Szybowiec, ale z silnikiem :)

kulfon250 odpowiedział(a) na kulfon250 temat w Motoszybowce

I kolejny postęp teraz nastąpi zwolnienie tempa, bo oklejanie kadłuba paskami balsy musi potrwać- 60 odpowiedzi

-

- ploter cnc

- szybowiec

-

(i 1 więcej)

Oznaczone tagami:

-

Wielkie dzięki sporo mi ten artykuł wyjaśnił. Brak mi tylko wiedzy jaka guma (średnica) ile metrów linki i jakiej średnicy. Zwalniacz to chyba widzę trzeba sobie zrobić podobnie jak kotwy.

-

Witam, Potrzebuję zrobić hol do startu ciężkich modeli szybowców 5 - 11 kg. Łąka jest nierówna, wózek odpada. Hol będzie służył tylko do wystrzelenia modelu na wysokość ok 2-3m tak by można było włączyć silnik. Doradzicie jaką gumę i ile linki, szukam też spustu pod nogę, ale nie mam bladego pojęcia gdzie i pod jaką nazwą może być w necie.

-

AS-25 (1942r.) Szybowiec, ale z silnikiem :)

kulfon250 odpowiedział(a) na kulfon250 temat w Motoszybowce

Oracover Oratex Antique - bardzo fajna folia do staroci, struktura jak płótno.- 60 odpowiedzi

-

- ploter cnc

- szybowiec

-

(i 1 więcej)

Oznaczone tagami:

-

AS-25 (1942r.) Szybowiec, ale z silnikiem :)

kulfon250 odpowiedział(a) na kulfon250 temat w Motoszybowce

- 60 odpowiedzi

-

- 2

-

-

- ploter cnc

- szybowiec

-

(i 1 więcej)

Oznaczone tagami:

-

AS-25 (1942r.) Szybowiec, ale z silnikiem :)

kulfon250 odpowiedział(a) na kulfon250 temat w Motoszybowce

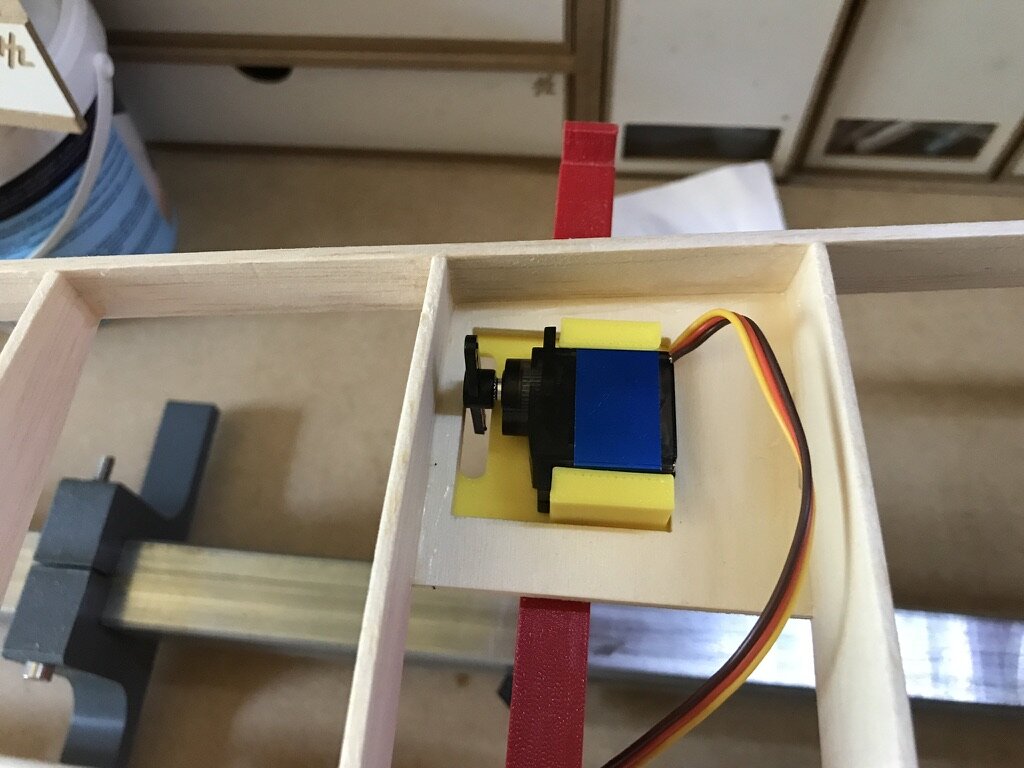

Trochę się podziało, ale nie było kiedy pisać Stateczniki poziome dostały oklejenie sklejką 0.4mm Pionowy już oszlifowany, z dodanym mocowaniem dźwigni Moze nawet dziś uda się je okleić na gotowo. Za to jedno skrzydło już oklejone, z zamontowanym serwem, dźwignią i popychaczem. Drugie na dniach Do tego już jest wydrukowane mocowanie głównego bagnetu skrzydła, za chwilę po oklejeniu drugiego skrzydła zostanie zamocowane i zacznie się oklejanie balsą a potem folia kadłuba- 60 odpowiedzi

-

- 1

-

-

- ploter cnc

- szybowiec

-

(i 1 więcej)

Oznaczone tagami:

-

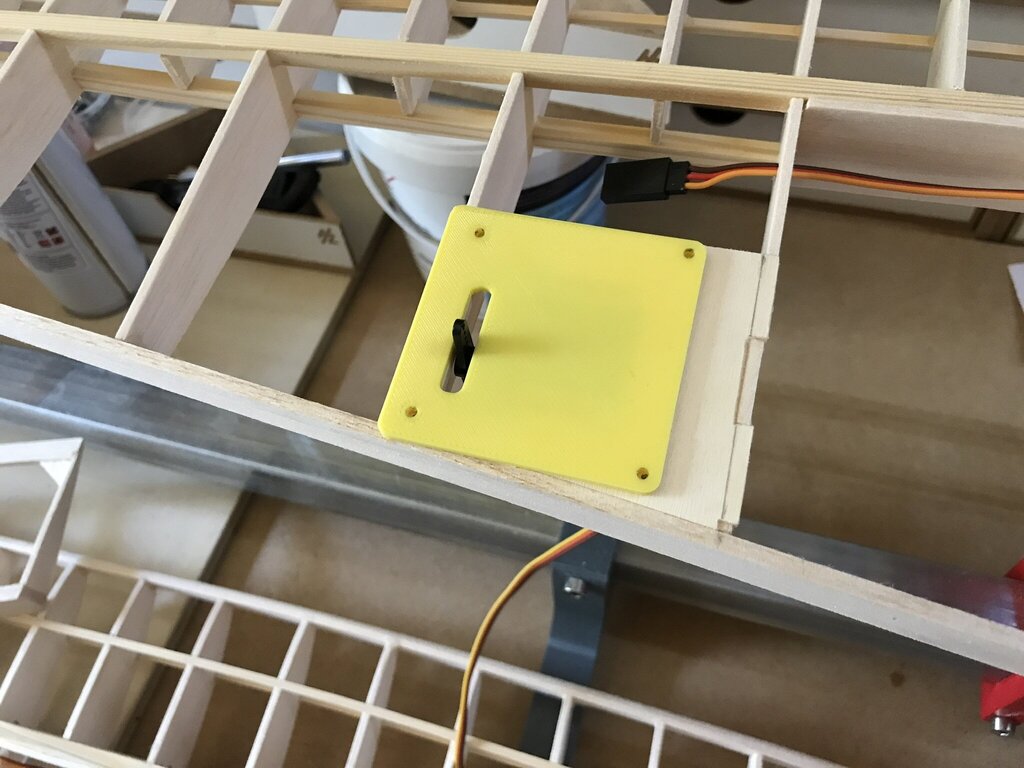

AS-25 (1942r.) Szybowiec, ale z silnikiem :)

kulfon250 odpowiedział(a) na kulfon250 temat w Motoszybowce

Ładna pogoda w weekend trochę zaburzyła prace, ale one idą powoli i tak do przodu. Skrzydła już czekają na krycie. Dorobiłem już do nich mocowanie/dekielek serw od lotek. Ponieważ krycie będzie folią w kolorze płótna, to dekielki na razie są mniej więcej pod kolor, jak mi się znudzą w moment można zrobić inny kolor Kadłub dostał wręgę dziobu. Powoli zaczyna być widać jego kształt. W najbliższym czasie musze zaprojektować i wydrukować mocowanie bagnetów i przyjdzie czas na pokrycie go balsą.- 60 odpowiedzi

-

- ploter cnc

- szybowiec

-

(i 1 więcej)

Oznaczone tagami: