-

Postów

4 540 -

Rejestracja

-

Ostatnia wizyta

-

Wygrane w rankingu

52

Treść opublikowana przez RomanJ4

-

To zależy. Od wolnego czasu i weny. Czasem po kilka godzin dziennie dłubię w warsztacie, a czasem parę dni wcale bo inne sprawy czy domowo-ogrodowe obowiązki. A czasem się po prostu zwyczajnie nie chce...

-

Plany Modelarskie 69 - samolot L-200 MORAVA https://allegro.pl/kategoria/plany-modelarskie-lotnictwo-3610?string=plany modelarskie 69 -&bi_s=archiwum_allegro&bi_m=Button&bi_c=Product&bi_term=Kolekcje-6_Modelarstwo-1061_Plany modelarskie-1273_Lotnictwo-3610

-

https://www.bbc.com/news/uk-northern-ireland-31455666 Może, tym bardziej, że i technologia łopat ewoluuje, i być może zużycie balsy do tego celu spadnie... https://swiatoze.pl/elastyczne-lopaty-turbin-wiatrowych-maja-zginac-sie-pod-wiatr-jak-drzewa/

-

Dlatego się tak palą.. Przyjdzie nam niedługo balsy na modele szukać na cmentarzyskach turbin...

-

https://tanks-encyclopedia.com/ww2-usa-heavy-tank-t29/ (encyklopedia czołgów, w tym także polskich sprzed i po II WŚ https://tanks-encyclopedia.com/ww2/polish/ww2_polish_tanks.php )

-

Czy do każdego silnika można założyć tłumik?

RomanJ4 odpowiedział(a) na AlekQ temat w Tłumiki - układy wydechowe

Oczywiście, że nie to miałem na myśli, ale jakiś opór wydechu(w domyśle cofanie spalin) w porównaniu ze swobodnym wylotem zapewne będzie... W rezonansie rura ma za zadanie cofniecie z powrotem część mieszanki która opuściła cylinder przepłukując spaliny... (takie pseudo doładowanie) http://www.motor-tech.katowice.pl/silniki/Silnik czarny.gif https://www.2strokeengine.net/2strokeenginetuning/2strokeengineanimation.php -

Czy do każdego silnika można założyć tłumik?

RomanJ4 odpowiedział(a) na AlekQ temat w Tłumiki - układy wydechowe

Może jednak jakieś ma, może podobnie wpływać na ruch gazów jak rura rezonansowa... http://www.motor-tech.katowice.pl/silniki/Silnik czarny.gif -

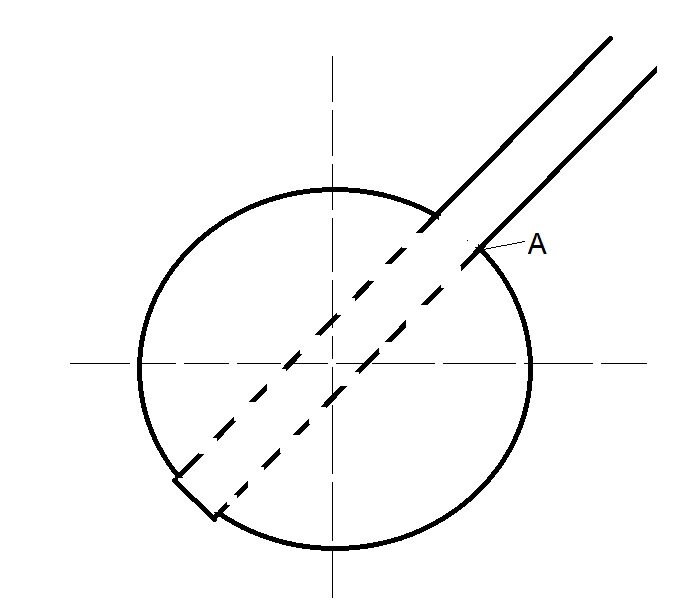

Nieraz zachodzi potrzeba wytoczenia małej kulki/kulek albo kulistego zakończenia jakiegoś elementu. Wytoczenie manualne okrągłego kształtu kręcąc pokrętłami suportu jest trudne, wymaga dużej wprawy, a efekt jest często daleki od ideału. W linku https://www.homemadetools.net/forum/mini-ball-lathe-tool-66946?utm_source=newsletter&utm_medium=email&utm_campaign=07-21-23&utm_content=07-21-23-109053&nls=nl&nl_ref=sub_16&fi=109053#post109053 autor pokazał jak wykonać "nóż" do tego zadania z okrągłej stalki HSS nawiercanej odpowiedniej średnicy wiertłem do szkła z płytkami VHM (może to być także każde wiertło węglikowe, ale wiertło do szkła z trzonkiem ze zwykłej stali jest mniej podatne na ukruszenie czy złamanie, i do tego tańsze https://allegro.pl/oferta/wiertla-do-szkla-plytek-ceramiki-wiertlo-zestaw-12061780443 ) i zaszlifowując koniec na ostro. Toczenie w metalach kolorowych można także wykonać adoptując do toczenia... wycinaki do otworków wykonane ze stali utwardzonej https://allegro.pl/oferta/wycinaki-rymarskie-wybijaki-do-otworow-3-19-zestaw-13283825122 Zazwyczaj komplet wycinaków posiada kilka\kilkanaście różnych średnic, więc można coś odpowiedniego dobrać. "Nóż" najlepiej umieścić w oprawce do okrągłych narzędzi wykonanej ze stalowego bądź aluminiowego kwadratowego pręta nawierconego na odpowiednią średnicę "noża", i przeciętego wzdłuż by można było zacisnąć "nóż" w oprawce w imaku tokarki (zdj. niżej). Taka oprawka przydaje się też w innych zastosowaniach, np do mocowania wytaczaków, dłutaków, itp, więc warto poświęcić nieco czasu na jej wykonanie. Co prawda imaki szybkomocujące posiadają kostki do mocowania okrągłych trzonków narzędzi, ale zamocowanie w kwadratowej oprawce jest pewniejsze. A całą istotę toczenia kulistego takim narzędziem ilustrują zdjęcia. Po nacięciu pręta materiału na długość równą średnicy kulki(+0,2-0,3mm) ustawiamy imak z nożem i sakami narzędziowymi pod kątem ok 30°, tak by prawy wewnętrzny skraj otworu noża w czasie toczenia dojechał do osi materiału kiedy lewy wewnętrzny skraj otworu noża dojedzie do trzpienia kulki(w razie czego można kąt potem skorygować). Prawy skraj otworu noża musi być ustawiony równo z czołem materiału(czerwona linia). Toczenie zaczynamy posuwając nóż sankami poprzecznie do osi materiału(czerwona strzałka), aż kulka będzie w połowie uformowana. wtedy aby dokończyć powierzchnię zmieniamy kierunek posuwu kręcąc teraz ustawionymi pod kątem sankami narzędziowymi aż zabielimy nożem cała powierzchnię kulki możemy w razie potrzeby wygładzić kulkę paskiem papieru ściernego lub pilnikiem Potem można obrabiać pozostała część, np zatoczyć i nagwintować trzpień kulki jeśli taki detal potrzebujemy, lub odciąć samą kulkę od trzpienia. Efekt kulistości zależy od wprawy operatora w posługiwaniu się takim nożem, ale zaręczam, że podobnie jak w lataniu - szybko się jej nabiera kiedy się próbuje...

-

- 3

-

-

Badziew - tłumiki "pitts" z ali...

RomanJ4 odpowiedział(a) na ahaweto temat w Tłumiki - układy wydechowe

Może niedługo nie będzie tematu... https://www.onet.pl/informacje/dziennik-naukowy/intrygujace-odkrycie-pekniety-kawalek-metalu-sam-sie-naprawil/tkhtkch,30bc1058 -

Badziew - tłumiki "pitts" z ali...

RomanJ4 odpowiedział(a) na ahaweto temat w Tłumiki - układy wydechowe

Do tłumika może i za niska, choć nie wiem czy jego temperatura przekracza temperaturę głowicy bo w zasadzie jest chłodzony tym samym strumieniem co cylinder... Jaki hinduski topnik masz na myśli? Zapewniam Cię, że ren rosyjski też dobrze działa, tylko trzeba stosować do niego pewną kolejność działań którą opisałem w temacie https://pfmrc.eu/topic/67952-nadpalony-kondensator-w-aurorze-9/page/6/ -

Badziew - tłumiki "pitts" z ali...

RomanJ4 odpowiedział(a) na ahaweto temat w Tłumiki - układy wydechowe

Twoje zdjęcie podsunęło mi jeszcze jedno chyba najprostsze rozwiązanie dla urywających się króćców - po prostu można je znacząco skrócić, i przedłużyć poza maskę rurkami silikonowymi skoro i tak ich używasz. Króciutki króciec to króciutkie ramię dźwigni bezwładnej masy, czyli o wiele mniejsze siły zmęczeniowe które materiał/spaw powinien bez problemu wytrzymać. A próbowałeś na ten zajzajer ФТКА? https://allegro.pl/oferta/lutowanie-aluminium-cyna-ftka-zel-13102780932 -

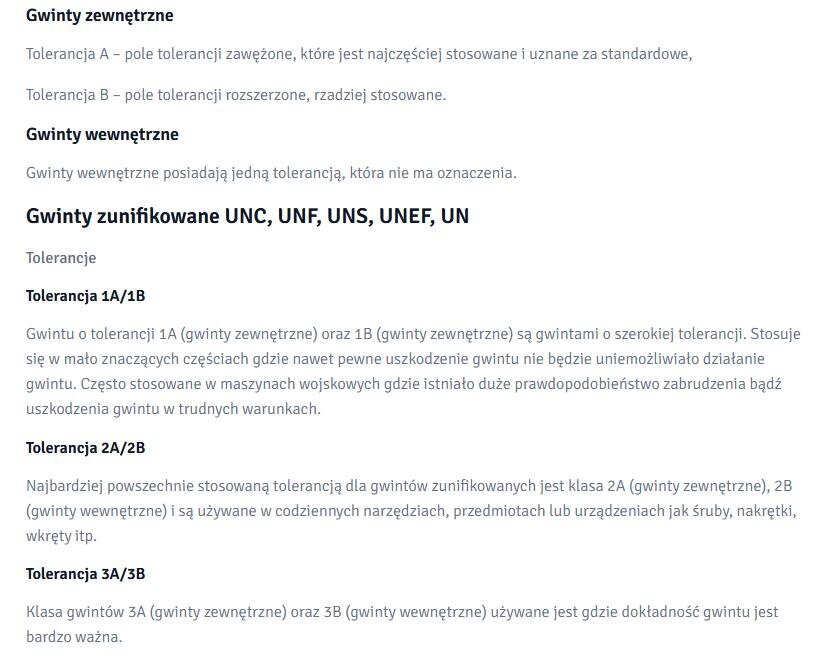

W zasadzie masz Kolego rację, to było stare oznaczenie gwintów UN z zarysem 60° (niezależnie od skoku, o podziałce znormalizowanej 4; 6; 8; 12; 16; 20; 28; 32 na cal), dopiero później w ramach standaryzacji ANSI wprowadzono dokładny podział pod względem ilości zwojów na : UNC - skok gwintu zwykły, UNF - skok gwintu drobnozwojny UNEF - skok gwintu bardzo drobnozwojny UNS - gwint o specjalnym skoku znormalizowanym. Dlatego obecnie oznaczane są jako bardzo drobnozwojne UNEF, ale w wielu zwłaszcza starszych opisach, ten sam 1/4-32 może być (nawet nie tyle błędnie, bo w grupie się mieści) podany jako UNF(drobnozwojny), ogólnie: UN, lub UNC. To często prowadzi szukających do zwątpienia.. (nie tylko zresztą amatorów ), bo np 1-32 (⌀1"-32zw/1" dalej jest UN... (patrz tabela) Dlatego najważniejszy w calowych jest wymiar - jakby się nie nazywał, to średnica 1/4 cala z 32 zwojami na cal, zawsze będzie taki sam.. A żeby nie było wątpliwości gdyby była taka potrzeba, to poniżej tabela gwintów UN ze średnicami wewnetrznymi i zewnetrznymi min. i max. Wartości średnicy otworu/wałka są podane dla tolerancji standardowych: Gwinty zunifikowane wewnętrzne - tolerancja 2B, Gwinty zunifikowane zewnętrzne - tolerancja 2A. Gwint • Skok • Rodzaj • Otwór Ø min [mm] • Otwór Ø max [mm] • Wałek Ø min [mm] • Wałek Ø max [mm] No.0 80 UNF 1.18 1.31 1.43 1.51 No.1 64 UNC 1.42 1.58 1.74 1.84 No.1 72 UNF 1.47 1.61 1.75 1.84 No.2 56 UNC 1.69 1.87 2.07 2.17 No.2 64 UNF 1.76 1.91 2.07 2.17 No.3 48 UNC 1.94 2.15 2.38 2.50 No.3 56 UNF 2.02 2.20 2.39 2.50 No.4 40 UNC 2.16 2.39 2.69 2.82 No.4 48 UNF 2.27 2.46 2.71 2.83 No.5 40 UNC 2.49 2.70 3.03 3.15 No.5 44 UNF 2.55 2.74 3.04 3.16 No.6 32 UNC 2.64 2.90 3.33 3.48 No.6 40 UNF 2.82 3.02 3.36 3.48 No.8 32 UNC 3.30 3.53 3.99 4.14 No.8 36 UNF 3.40 3.61 4.01 4.15 No.10 24 UNC 3.68 3.94 4.62 4.80 No.10 32 UNF 3.96 4.17 4.65 4.80 No.12 24 UNC 4.34 4.60 5.28 5.46 No.12 28 UNF 4.50 4.72 5.30 5.46 No.12 32 UNEF 4.62 4.83 5.31 5.46 1/4 20 UNC 4.98 5.26 6.12 6.32 1/4 28 UNF 5.36 5.59 6.16 6.32 1/4 32 UNEF 5.49 5.69 6.17 6.32 5/16 18 UNC 6.40 6.73 7.69 7.91 5/16 20 UN 6.55 6.86 7.70 7.91 5/16 24 UNF 6.78 7.04 7.73 7.91 5/16 28 UN 6.96 7.16 7.75 7.91 5/16 32 UNEF 7.09 7.26 7.76 7.91 3/8 16 UNC 7.80 8.15 9.25 9.49 3/8 20 UN 8.15 8.43 9.29 9.49 3/8 24 UNF 8.38 8.64 9.31 9.50 3/8 28 UN 8.53 8.76 9.33 9.50 3/8 32 UNEF 8.66 8.86 9.35 9.50 7/16 14 UNC 9.14 9.55 10.82 11.08 7/16 16 UN 9.40 9.75 10.84 11.08 7/16 20 UNF 9.73 10.03 10.87 11.08 7/16 28 UNEF 10.13 10.34 10.92 11.08 7/16 32 UN 10.26 10.44 10.93 11.09 1/2 13 UNC 10.59 11.02 12.39 12.66 1/2 16 UN 10.97 11.33 12.43 12.66 1/2 20 UNF 11.33 11.61 12.46 12.67 1/2 28 UNEF 11.71 11.94 12.51 12.67 1/2 32 UN 11.84 12.04 12.52 12.67 9/16 12 UNC 11.99 12.45 13.96 14.25 9/16 16 UN 12.57 12.93 14.01 14.25 9/16 18 UNF 12.75 13.08 14.03 14.25 9/16 20 UN 12.90 13.21 14.05 14.25 9/16 24 UNEF 13.13 13.39 14.07 14.26 9/16 28 UN 13.31 13.51 14.09 14.26 9/16 32 UN 13.44 13.61 14.11 14.26 5/8 11 UNC 13.39 13.87 15.52 15.83 5/8 12 UN 13.59 14.05 15.54 15.83 5/8 16 UN 14.15 14.50 15.60 15.84 5/8 18 UNF 14.35 14.68 15.62 15.84 5/8 20 UN 14.50 14.78 15.64 15.84 5/8 24 UNEF 14.73 14.99 15.66 15.84 5/8 28 UN 14.88 15.11 15.68 15.85 5/8 32 UN 15.01 15.21 15.69 15.85 11/16 12 UN 15.16 15.62 17.13 17.42 11/16 16 UN 15.75 16.10 17.19 17.43 11/16 20 UN 16.08 16.38 17.22 17.43 11/16 24 UNEF 16.31 16.56 17.25 17.43 11/16 28 UN 16.48 16.69 17.27 17.43 11/16 32 UN 16.61 16.79 17.28 17.43 3/4 10 UNC 16.31 16.84 18.68 19.00 3/4 12 UN 16.76 17.22 18.72 19.01 3/4 16 UNF 17.32 17.68 18.77 19.01 3/4 20 UNEF 17.68 17.96 18.81 19.02 3/4 28 UN 18.06 18.29 18.85 19.02 3/4 32 UN 18.19 18.39 18.87 19.02 13/16 12 UN 18.34 18.80 20.30 20.59 13/16 16 UN 18.92 19.28 20.36 20.60 13/16 20 UNEF 19.25 19.56 20.40 20.60 13/16 28 UN 19.66 19.86 20.44 20.61 13/16 32 UN 19.79 19.96 20.46 20.61 7/8 9 UNC 19.18 19.76 21.82 22.18 7/8 12 UN 19.94 20.40 21.89 22.18 7/8 14 UNF 20.27 20.65 21.92 22.18 7/8 16 UN 20.50 20.85 21.95 22.19 7/8 20 UNEF 20.85 21.13 21.99 22.19 7/8 28 UN 21.23 21.46 22.03 22.19 7/8 32 UN 21.36 21.56 22.04 22.20 15/16 12 UN 21.51 21.97 23.48 23.77 15/16 16 UN 22.10 22.45 23.54 23.77 15/16 20 UNEF 22.43 22.73 23.57 23.78 15/16 28 UN 22.83 23.04 23.62 23.78 15/16 32 UN 22.96 23.14 23.63 23.78 1 8 UNC 21.97 22.61 24.97 25.35 1 2 UNF 23.11 23.57 25.06 25.35 1 14 UNS 23.44 23.83 25.10 25.36 1 16 UN 23.67 24.03 25.12 25.36 1 20 UNEF 24.03 24.31 25.16 25.36 1 28 UN 24.41 24.64 25.20 25.37 1 32 UN 24.54 24.74 25.22 25.37 1.1/16 8 UN 23.55 24.18 26.56 26.94 1.1/16 12 UN 24.69 25.15 26.65 26.94 1.1/16 16 UN 25.27 25.63 26.71 26.95 1.1/16 18 UNEF 25.45 25.78 26.73 26.95 1.1/16 20 UN 25.60 25.91 26.75 26.95 1.1/16 28 UN 26.01 26.21 26.79 26.96 1.1/8 7 UNC 24.64 25.35 28.10 28.52 1.1/8 8 UN 25.15 25.78 28.14 28.52 1.1/8 12 UNF 26.29 26.75 28.24 28.53 1.1/8 16 UN 26.85 27.20 28.30 28.54 1.1/8 18 UNEF 27.05 27.38 28.32 28.54 1.1/8 20 UN 27.20 27.48 28.33 28.54 1.1/8 28 UN 27.58 27.81 28.38 28.54 1.3/16 8 UN 26.72 27.36 29.73 30.11 1.3/16 12 UN 27.86 28.32 29.83 30.12 1.3/16 16 UN 28.45 28.80 29.89 30.12 1.3/16 18 UNEF 28.63 28.96 29.91 30.13 1.3/16 20 UN 28.78 29.08 29.92 30.13 1.3/16 28 UN 29.18 29.39 29.97 30.13 1.1/4 7 UNC 27.81 28.52 31.28 31.69 1.1/4 8 UN 28.32 28.96 31.32 31.70 1.1/4 12 UNF 29.46 29.92 31.41 31.70 1.1/4 16 UN 30.02 30.38 31.47 31.71 1.1/4 18 UNEF 30.23 30.56 31.49 31.71 1.1/4 20 UN 30.38 30.66 31.51 31.71 1.1/4 28 UN 30.76 30.99 31.55 31.72 1.5/16 8 UN 29.90 30.53 32.90 33.28 1.5/16 12 UN 31.04 31.50 33.00 33.29 1.5/16 16 UN 31.62 31.98 33.06 33.30 1.5/16 18 UNEF 31.80 32.13 33.08 33.30 1.5/16 20 UN 31.95 32.26 33.10 33.30 1.5/16 28 UN 32.36 32.56 33.14 33.31 1.3/8 6 UNC 30.35 31.12 34.40 34.86 1.3/8 8 UN 31.50 32.13 34.49 34.87 1.3/8 12 UNF 32.64 33.10 34.59 34.88 1.3/8 16 UN 33.20 33.55 34.65 34.89 1.3/8 18 UNEF 33.40 33.73 34.67 34.89 1.3/8 20 UN 33.55 33.83 34.68 34.89 1.3/8 28 UN 33.93 34.16 34.73 34.89 1.7/16 6 UN 31.93 32.72 35.99 36.45 1.7/16 8 UN 33.07 33.71 36.08 36.46 1.7/16 12 UN 34.21 34.67 36.18 36.47 1.7/16 16 UN 34.80 35.15 36.23 36.47 1.7/16 18 UNEF 34.98 35.31 36.25 36.47 1.7/16 20 UN 35.13 35.43 36.27 36.48 1.7/16 28 UN 35.53 35.74 36.31 36.48 1.1/2 6 UNC 33.53 34.29 37.58 38.04 1.1/2 8 UN 34.67 35.31 37.66 38.04 1.1/2 12 UNF 35.81 36.27 37.76 38.05 1.1/2 16 UN 36.37 36.73 37.82 38.06 1.1/2 18 UNEF 36.58 36.91 37.84 38.06 1.1/2 20 UN 36.73 37.01 37.86 38.06 1.1/2 28 UN 37.11 37.34 37.90 38.07 1.9/16 6 UN 35.10 35.89 39.16 39.63 1.9/16 8 UN 36.25 36.88 39.25 39.63 1.9/16 12 UN 37.39 37.85 39.35 39.64 1.9/16 16 UN 37.97 38.33 39.41 39.65 1.9/16 18 UNEF 38.15 38.48 39.43 39.65 1.9/16 20 UN 38.30 38.61 39.45 39.65 1.5/8 6 UN 36.70 37.47 40.75 41.21 1.5/8 8 UN 37.85 38.48 40.84 41.22 1.5/8 12 UN 38.99 39.45 40.94 41.23 1.5/8 16 UN 39.55 39.90 41.00 41.23 1.5/8 18 UNEF 39.75 40.08 41.02 41.24 1.5/8 20 UN 39.90 40.18 41.03 41.24 1.11/16 6 UN 38.28 39.07 42.34 42.80 1.11/16 8 UN 39.42 40.06 42.43 42.81 1.11/16 12 UN 40.56 41.02 42.53 42.82 1.11/16 16 UN 41.15 41.50 42.58 42.82 1.11/16 18 UNEF 41.33 41.66 42.60 42.82 1.11/16 20 UN 41.48 41.78 42.62 42.83 1.3/4 5 UNC 38.94 39.80 43.86 44.38 1.3/4 6 UN 39.88 40.64 43.92 44.39 1.3/4 8 UN 41.02 41.66 44.01 44.39 1.3/4 12 UN 42.16 42.62 44.11 44.40 1.3/4 16 UN 42.72 43.08 44.17 44.41 1.3/4 20 UN 43.08 43.36 44.21 44.41 1.13/16 6 UN 41.45 42.24 45.51 45.97 1.13/16 8 UN 42.60 43.23 45.60 45.98 1.13/16 12 UN 43.74 44.20 45.70 45.99 1.13/16 16 UN 44.32 44.68 45.76 46.00 1.13/16 20 UN 44.65 44.96 45.79 46.00 1.7/8 6 UN 43.05 43.81 47.10 47.56 1.7/8 8 UN 44.20 44.83 47.19 47.57 1.7/8 12 UN 45.34 45.80 47.29 47.58 1.7/8 16 UN 45.90 46.25 47.35 47.58 1.7/8 20 UN 46.25 46.53 47.38 47.59 1.15/16 6 UN 44.63 45.42 48.68 49.15 1.15/16 8 UN 45.77 46.41 48.77 49.15 1.15/16 12 UN 46.91 47.37 48.88 49.17 1.5/16 16 UN 47.50 47.85 48.93 49.17 1.5/16 20 UN 47.83 48.13 48.97 49.17 2 4 UNC 44.68 45.59 50.17 50.73 2 6 UN 46.23 46.99 50.27 50.73 2 8 UN 47.37 48.01 50.36 50.74 2 12 UN 48.51 48.97 50.46 50.75 2 16 UN 49.07 49.43 50.52 50.76 2 20 UN 49.43 49.71 50.56 50.76 2.1/8 6 UN 49.40 50.16 53.45 53.91 2.1/8 8 UN 50.55 51.18 53.53 53.91 2.1/8 12 UN 51.69 52.15 53.64 53.93 2.1/8 16 UN 52.25 52.60 53.70 53.93 2.1/8 20 UN 52.60 52.88 53.73 53.94 2.1/4 45 UNC 51.03 51.94 56.52 57.08 2.1/4 6 UN 52.58 53.34 56.62 57.08 2.1/4 8 UN 53.72 54.36 56.71 57.09 2.1/4 12 UN 54.86 55.32 56.81 57.10 2.1/4 16 UN 55.42 55.78 56.87 57.11 2.1/4 20 UN 55.78 56.06 56.91 57.11 2.3/8 6 UN 55.75 56.52 59.79 60.26 2.3/8 8 UN 56.90 57.53 59.88 60.26 2.3/8 12 UN 58.04 58.50 59.99 60.28 2.3/8 16 UN 58.60 58.95 60.05 60.28 2.3/8 20 UN 58.95 59.23 60.08 60.29 2.1/2 4 UNC 56.62 57.58 62.82 63.42 2.1/2 6 UN 58.93 59.69 62.97 63.43 2.1/2 8 UN 60.07 60.71 63.06 63.44 2.1/2 12 UN 61.21 61.67 63.16 63.45 2.1/2 16 UN 61.77 62.13 63.22 63.46 2.1/2 20 UN 62.13 62.41 63.26 63.46 2.5/8 6 UN 62.10 62.87 66.14 66.61 2.5/8 8 UN 63.25 63.88 66.23 66.61 2.5/8 12 UN 64.39 64.85 66.34 66.63 2.5/8 16 UN 64.95 65.30 66.39 66.63 2.5/8 20 UN 65.30 65.58 66.43 66.64 2.3/4 4 UNC 62.97 63.93 69.16 69.77 2.3/4 6 UN 65.28 66.04 69.32 69.78 2.3/4 8 UN 66.42 67.06 69.41 69.79 2.3/4 12 UN 67.56 68.02 69.51 69.80 2.3/4 16 UN 68.12 68.48 69.57 69.81 2.3/4 20 UN 68.48 68.76 69.61 69.81 2.7/8 6 UN 68.45 69.22 72.49 72.95 2.7/8 8 UN 69.60 70.23 72.58 72.96 2.7/8 12 UN 70.74 71.20 72.69 72.98 2.7/8 16 UN 71.30 71.65 72.74 72.98 2.7/8 20 UN 71.65 71.93 72.78 72.98 3 4 UNC 69.32 70.28 75.51 76.12 3 6 UN 71.63 72.39 75.67 76.13 3 8 UN 72.77 73.41 75.75 76.13 3 12 UN 73.91 74.37 75.86 76.15 3 16 UN 74.47 74.83 75.92 76.16 3 20 UN 74.83 75.11 75.95 76.16 3.1/8 6 UN 74.80 75.56 78.84 79.30 3.1/8 8 UN 75.95 76.58 78.93 79.31 3.1/8 12 UN 77.09 77.55 79.04 79.33 3.1/8 16 UN 77.65 78.00 79.09 79.33 3.1/4 4 UNC 75.67 76.63 81.86 82.47 3.1/4 6 UN 77.98 78.74 82.02 82.48 3.1/4 8 UN 79.12 79.76 82.10 82.48 3.1/4 12 UN 80.26 80.72 82.21 82.50 3.1/4 16 UN 80.82 81.18 82.27 82.51 3.3/8 6 UN 81.15 81.91 85.19 85.65 3.3/8 8 UN 82.30 82.93 85.28 85.66 3.3/8 12 UN 83.44 83.90 85.39 85.68 3.3/8 16 UN 84.00 84.35 85.44 85.68 3.1/2 4 UNC 82.02 82.98 88.21 88.82 3.1/2 6 UN 84.33 85.09 88.36 88.83 3.1/2 8 UN 85.47 86.11 88.45 88.83 3.1/2 12 UN 86.61 87.07 88.56 88.85 3.1/2 16 UN 87.17 87.53 88.62 88.86 3.5/8 6 UN 87.50 88.27 91.54 92.00 3.5/8 8 UN 88.65 89.28 91.63 92.01 3.5/8 12 UN 89.79 90.25 91.74 92.03 3.5/8 16 UN 90.35 90.70 91.79 92.03 3.3/4 4 UNC 88.37 89.33 94.56 95.16 3.3/4 6 UN 90.68 91.44 94.71 95.18 3.3/4 8 UN 91.82 92.46 94.80 95.18 3.3/4 12 UN 92.96 93.42 94.91 95.20 3.3/4 16 UN 93.52 93.88 94.97 95.21 3.7/8 6 UN 93.85 94.61 97.89 98.35 3.7/8 8 UN 95.00 95.63 97.98 98.36 3.7/8 12 UN 96.14 96.60 98.08 98.37 3.7/8 16 UN 96.70 97.05 98.14 98.38 4 4 UNC 94.72 95.68 100.91 101.51 4 6 UN 97.03 97.79 101.06 101.52 4 8 UN 98.17 98.81 101.15 101.53 4 12 UN 99.31 99.77 101.26 101.55 4 16 UN 99.87 100.23 101.32 101.55 4.1/8 6 UN 100.20 100.97 104.24 104.70 4.1/8 8 UN 101.35 101.98 104.32 104.70 4.1/8 12 UN 102.49 102.95 104.43 104.72 4.1/8 16 UN 103.05 103.40 104.49 104.73 4.1/4 4 UN 101.07 102.03 107.26 107.86 4.1/5 6 UN 103.38 104.14 107.41 107.87 4.1/6 8 UN 104.52 105.16 107.50 107.88 4.1/7 12 UN 105.66 106.12 107.61 107.90 4.1/8 16 UN 106.22 106.58 107.67 107.90 4.3/8 6 UN 106.55 107.31 110.59 111.05 4.3/8 8 UN 107.70 108.33 110.67 111.05 4.3/8 12 UN 108.84 109.30 110.78 111.07 4.3/8 16 UN 109.40 109.75 110.84 111.08 4.1/2 4 UN 107.42 108.38 113.61 114.21 4.1/2 6 UN 109.73 110.49 113.76 114.22 4.1/2 8 UN 110.87 111.51 113.85 114.23 4.1/2 12 UN 112.01 112.47 113.96 114.25 4.1/2 16 UN 112.57 112.93 114.02 114.25 4.5/8 6 UN 112.90 113.66 116.93 117.40 4.5/8 8 UN 114.05 114.68 117.02 117.40 4.5/8 12 UN 115.19 115.65 117.13 117.42 4.5/8 16 UN 115.75 116.10 117.19 117.43 4.3/4 4 UN 113.77 114.73 119.96 120.56 4.3/4 6 UN 116.08 116.84 120.11 120.57 4.3/4 8 UN 117.22 117.86 120.20 120.58 4.3/4 12 UN 118.36 118.82 120.31 120.60 4.3/4 16 UN 118.92 119.28 120.37 120.60 4.7/8 6 UN 119.25 120.01 123.28 123.75 4.7/8 8 UN 120.40 121.03 123.37 123.75 4.7/8 12 UN 121.54 122.00 123.48 123.77 4.7/8 16 UN 122.10 122.45 123.54 123.78 5 4 UN 120.12 121.08 126.30 126.91 5 6 UN 122.43 123.19 126.46 126.92 5 9 UN 123.57 124.21 126.55 126.93 5 12 UN 124.71 125.17 126.66 126.95 5 16 UN 125.27 125.63 126.72 126.95 5.1/8 6 UN 125.60 126.36 129.63 130.09 5.1/8 8 UN 126.75 127.38 129.72 130.10 5.1/8 12 UN 127.89 128.35 129.83 130.12 5.1/8 16 UN 128.45 128.80 129.89 130.13 5.1/4 4 UN 126.47 127.43 132.65 133.26 5.1/4 6 UN 128.78 129.54 132.81 133.27 5.1/4 8 UN 129.92 130.56 132.90 133.28 5.1/4 12 UN 131.06 131.52 133.01 133.30 5.1/4 16 UN 131.62 131.98 133.07 133.30 5.3/8 6 UN 131.95 132.71 135.98 136.44 5.3/8 8 UN 133.10 133.73 136.07 136.45 5.3/8 12 UN 134.24 134.70 136.18 136.47 5.3/8 16 UN 134.80 135.15 136.24 136.48 5.1/2 4 UN 132.82 133.78 139.00 139.61 5.1/2 6 UN 135.13 135.89 139.16 139.62 5.1/2 8 UN 136.27 136.91 139.24 139.62 5.1/2 12 UN 137.41 137.87 139.36 139.65 5.1/2 16 UN 137.97 138.33 139.42 139.65 5.5/8 6 UN 138.30 139.06 142.33 142.79 5.5/8 8 UN 139.45 140.08 142.42 142.80 5.5/8 12 UN 140.59 141.05 142.53 142.82 5.5/8 16 UN 141.15 141.50 142.59 142.83 5.3/4 4 UN 139.17 140.13 145.35 145.96 5.3/4 6 UN 141.48 142.24 145.51 145.97 5.3/4 8 UN 142.62 143.26 145.59 145.97 5.3/4 12 UN 143.76 144.22 145.71 146.00 5.3/4 16 UN 144.32 144.68 145.76 146.00 5.7/8 6 UN 144.65 145.41 148.68 149.14 5.7/8 8 UN 145.80 146.43 148.77 149.15 5.7/8 12 UN 146.94 147.40 148.88 149.17 5.7/8 16 UN 147.50 147.85 148.94 149.18 6 4 UN 145.52 146.48 151.70 152.31 6 6 UN 147.83 148.59 151.85 152.32 6 8 UN 148.97 149.61 151.94 152.32 6 12 UN 150.11 150.57 152.06 152.35 6 16 UN 150.67 151.03 152.11 152.35 Narzędzia do wykonania gwintu. Gwintowniki UN zunifikowane: • Gwintowniki UN zunifikowane maszynowe występują w odmianach wymiarowych odpowiednio dla gwintów: - zwykłych UNC - DIN 376 (norma przelotowa), DIN 371 (norma nieprzelotowa) - drobnozwojnych UNF, UNEF, UNS, UN - DIN 374 (norma przelotowa) , DIN 371 (norma nieprzelotowa). • Gwintowniki ręczne UN zunifikowane występują w normie odpowiednio dla gwintów: - zwykłych UNC - DIN 352 - w kompletach zawierających 3 sztuki gwintowników: nr. 1 - zdzierak, nr. 2 - półwykańczak, nr. 3 - wykańczak - drobnozwojnych UNF, UNEF, UNS, UN - DIN 2181, w kompletach zawierających 2 sztuki gwintowników: nr. 1 - zdzierak, nr. 2 - wykańczak. Narzynki UN zunifikowane: Narzynki zunifikowane występują (niezależnie od skoku) w normie DIN-EN 22 568, w nakroju 1,75*P, najczęściej w wykonaniu HSS (ze stali szybkotnącej).

-

Wystarczy jakikolwiek grzebień z gwintem 32 zwoje na cal (bo 1/4 w oznaczeniu gwintów calowych to średnica). https://allegro.pl/oferta/miernik-gwintu-grzebien-pomiaru-skoku-wzornik-52sz-13234965940 Będzie miał co prawda zarys 55° (UNC-60°), ale podziałka skoku się zgadza...

-

A nie M6x0,75 na pewno? Z mojego doświadczenia jednak różnice są, i o ile w zarysach większych gwintów jeszcze niektóre podobne skoki metrycznych i calowych jako tako pasują(dają się wkręcić bez uszkodzenia), to w drobnych już nie jest to regułą. Inaczej nie byłoby dwu oddzielnych gwintów(1/4-32 i M6x0.8) Gwint M6x0,8 leży poza głównym szeregiem standardu /0,75mm i 0,5mm/ (ISO-529/2; ISO2 tol. 6H) A powód leży w tablicy wymiarowej poniżej i tolerancji gwintu 1/4-32 - średnica znamionowa 6,35mm, a metryczna 6,0mm

-

Badziew - tłumiki "pitts" z ali...

RomanJ4 odpowiedział(a) na ahaweto temat w Tłumiki - układy wydechowe

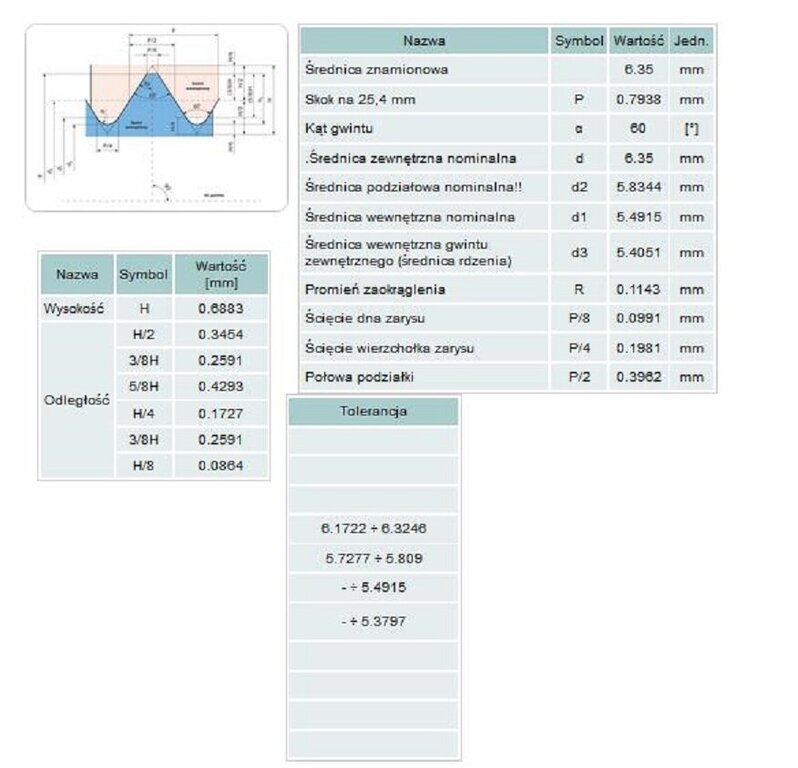

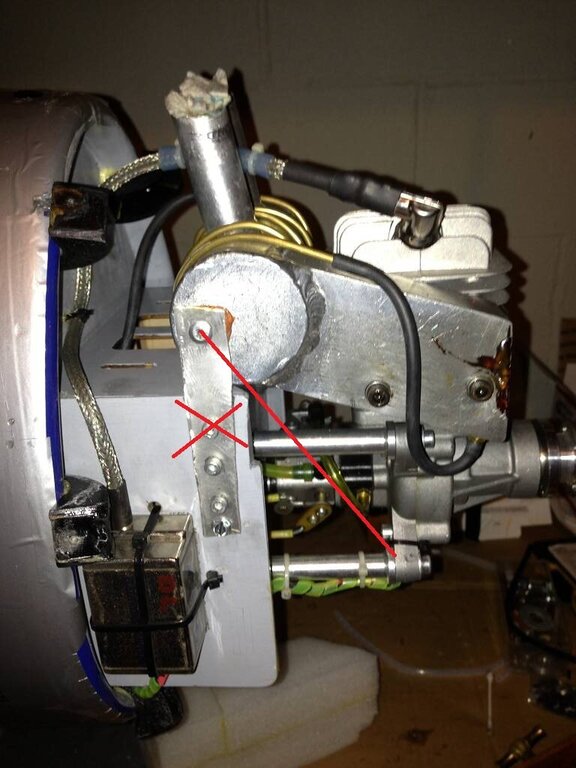

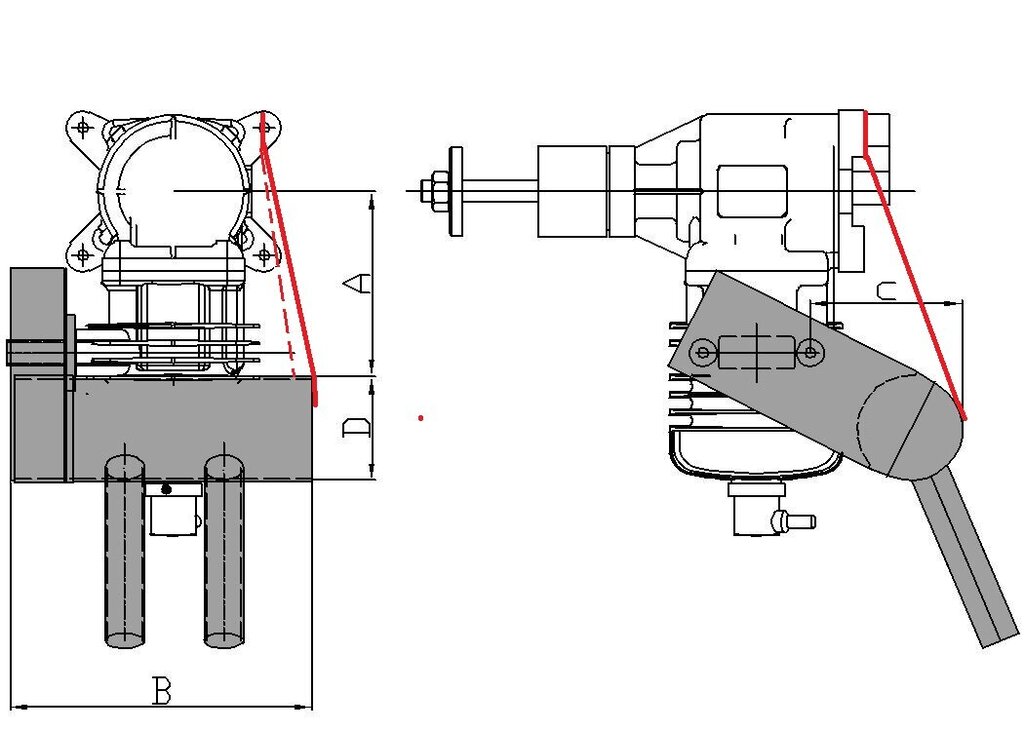

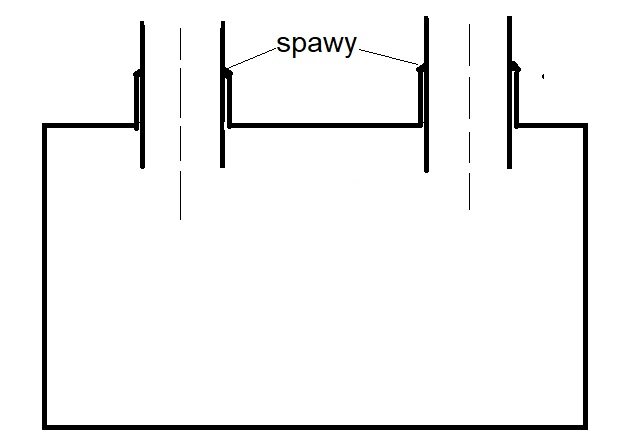

Powodem tych wyrwań są drgania długiego elementu (rurki) która ma swobodny drugi bezwładny koniec który działa jak kamerton. Jeśli miejsce połączenia z cylindrem tłumika nie będzie dostatecznie sztywne i wytrzymałe, to historia może się powtórzyć. Ja widzę tu 2 rozwiązania: - usztywnienie wolnego końca rurki względem puszki. Całość musi się poruszać wraz z drgającym na amortyzatorach silnikiem, więc skrępowanie rurki do sztywnej konstrukcji modelu odpada. Rurka musi być nieruchoma względem puszki, więc najlepszym rozwiązaniem będzie usztywnienie rurki rodzajem trójkątnego zastrzału z aluminium dospawanego z którejś pasującej strony (nawet w połowie by nie psuć zbytnio wyglądu) do rurki i puszki, ewentualnie doklejonego klejem odpornym na temperaturę, - albo nakładka wzmacniająca okolice króćca/obu na raz, nałożona(przyspawana lub naklejona) na puszkę, która wzmocni i usztywni obszar ewentualnego zmęczenia materiału wokół króćców, bo jak widać na zdjęciach uszkodzonych tłumików sam szew spawu raczej wytrzymuje.. Obie te modyfikacje zwiększą nieco masę tłumika. Innym wyjściem byłoby (czego nie zrobił producent być może w pogoni za minimalizacja masy) usuniecie fabrycznych króćców, i wstawienia w ich miejsce dłuższych perforowanych w części, które przechodziłyby przez przekrój puszki na przelot, co usztywniłoby króćce bez potrzeby wspawywania zastrzałów czy innych wzmocnień gdyż w punkcie A nie powstawałaby wtedy dźwignia jednoramienna. Oczywiście zastosowanie grubszej, bardziej wytrzymałej blachy na walec puszki tez by pomogło, ale to znów masa. A co z urywającymi się lub luzującymi, jak piszą koledzy, tłumikami? Jako, że tłumik jest to znów dość duża swobodna masa zawieszona jednostronnie na ramieniu (B), a ma z silnikiem stanowić jedną sztywną całość, to trzeba by "wolny" koniec tego ramienia, czyli puszkę tłumika podeprzeć do punktu mocowania samego silnika do łoża (między lordami amortyzatorów a uszami silnika), jego podparcie z drugiej strony usztywni układ i odciąży mocowanie do kanału wydechowego cylindra. Tu jeden z kolegów modelarzy mając zapewne podobny problem podpórkę tłumika zamocował do skrzynki, a według mnie powinien do węzła mocowania samego silnika by cały zespół mógł swobodnie drgać na lordach amortyzatorów. https://www.rcuniverse.com/forum/gas-engines-142/11366009-use-not-use-support-strap-bracket-wrap-around-pitts-muffler.html -

Badziew - tłumiki "pitts" z ali...

RomanJ4 odpowiedział(a) na ahaweto temat w Tłumiki - układy wydechowe

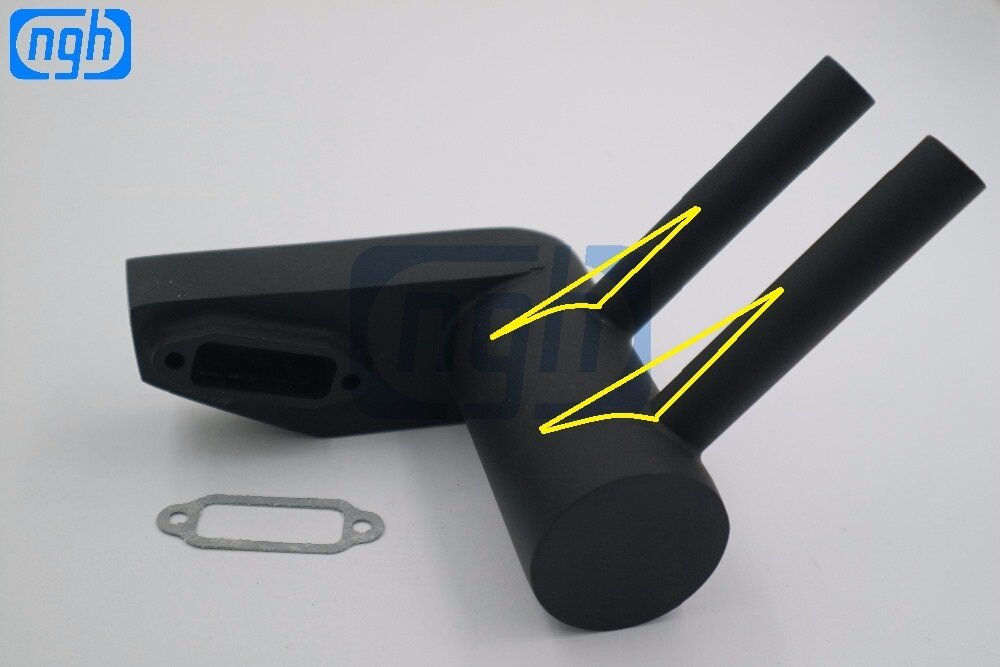

Długa rurka z wolnym końcem, drgająca, i spaw bez wyrównującego naprężenia procesu starzenia który zmienia wytrzymałość aluminium... Efekt - zmęczenie pod wpływem drgań osłabionego spawaniem materiału, dlatego wyrwało go daleko od rurki na granicy przegrzanego i pełnowytrzymałego metalu, co widać poniżej Błąd konstrukcyjny, rurka powinna być osadzona w wytłoczonym w blasze tłumika króćcu w miejscu otworu, (podobnie jak to jest wykonane w tym trójniku) i spaw z rurką na końcu tego króćca. Wtedy nic by się nie urwało... -

To tzw. "flokowanie", film dokładnie pokazuje jak to sie robi.. (nabijarka pionowa) A ja robię dokładnie tak samo jak gość na filmie poniżej, i też wystarczy. Nawet nabijarkę mam tę samą(pozioma 5L), a są jeszcze 3L, i 7L, polecam do nabijania, bo nabijanie maszynką do mięsa to męczarnia... A mieszalnik znakomicie ułatwia robotę przy większych ilościach (mój na 16L farszu, https://www.google.com/search?client=firefox-b-d&q=mieszalnik+do+farszu), tyle, że zamiast korby do kręcenia zaprzągłem mocną wiertarkę...

-

https://allegro.pl/oferta/lutowanie-aluminium-cyna-ftka-zel-13102780932 Tylko przeczytaj w linku poniżej jak tego fluxu używać, bo inaczej może się paprać (dla nierdzewki procedura jest analogiczna jak dla alu) https://pfmrc.eu/topic/73217-lutowanie-spawanie-aluminium-jak/#comment-700715

-

https://www.walbro.com/wp-content/uploads/2016/01/WTseries.pdf https://www.walbro.com/service-manuals/ (https://www.walbro.com/) Gaźnik WTseries.pdf GF45i+Walbro instrukcja.pdf Global-Supplier-Quality-Manual-Rev-C.pdf Walbro Carburetor Theory.pdf file:///C:/Users/Roman/Desktop/Model/Ga%C5%BAniki%20Walbro%20-%20teoria.htm http://chainsawrepair.createaforum.com/carb-fixes-and-mods/walbro-carb-info/ https://www.ereplacementparts.com/walbro-impulse-pump-parts-c-139716_142779.html (https://www.ereplacementparts.com/walbro-parts-c-139716.html) https://www.ereplacementparts.com/repair-center/article/13350/How_to_Fix_a_2Cycle_Engine_Carburetor_.html https://www.ereplacementparts.com/walbro-wt5321-carburetor-parts-c-139716_139818_141380.html Może się przyda... (choćby do porównania i szukania kodu części) https://www.ebay.com/sch/Toys-Hobbies-/220/i.html?_from=R40&_sac=1&_nkw=Walbro+carb&mkcid=1&mkrid=711-53200-19255-0&siteid=0&campid=5336062652&customid=&toolid=10001&mkevt=1

-

Jest to przyrząd odsuwający nóż od materiału przy ruchu powrotnym bez potrzeby cofania sań poprzecznych suportu. Po cofnięciu dźwigienki mimośrodu nóż ustawia się w pierwotnej pozycji.

-

- 3

-

-

-

-

W czeluściach netu znalazłem kilka starych filmów szkoleniowych o obróbce skrawaniem, teorii, i procesach fizycznych zachodzących podczas skrawania. I choć mają już swoje lata, to mniemam, że zainteresuje posiadaczy tokarek, frezarek, wiertarek, pilników i innych narzędzi skrawających w swoim domowym warsztacie, bo mimo postępu technologii materiałów i narzędzi, to dalej podstawy są aktualne... Filmy o tyle fajne, że po polsku... Ciąg dalszy nastąpi...

-

- 2

-

-

Przyrząd prosty, choć brakuje mu pozycjonera przy ustawianiu położenia krawędzi do ostrzenia, oraz w symetryczny sposób ustawienia drugiej krawędzi.. Przydałby się też ustawiany zderzak długości wysuwu na końcu wiertła.. (oba do wymyślenia samotrzeć)

-

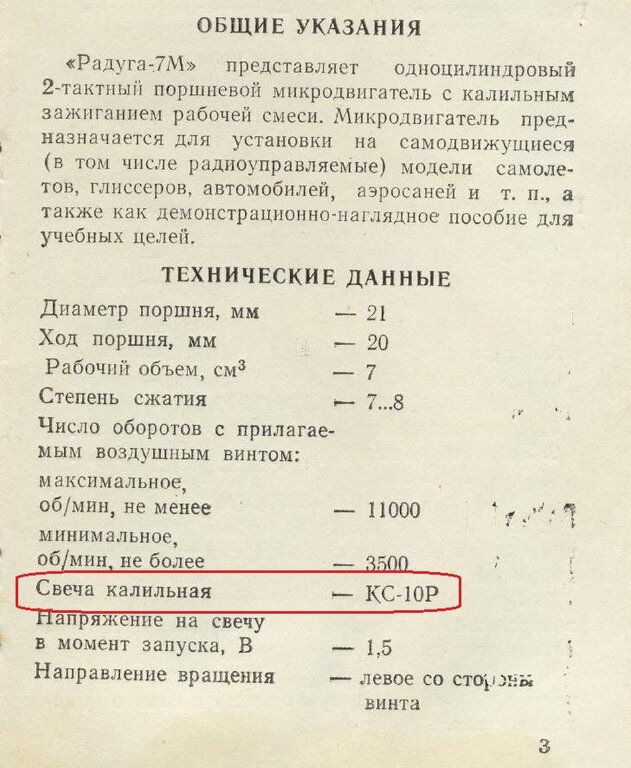

dokładnie, Raduga7 wg instrukcji ma świece КС-10Р (Raduga10 zresztą też*) : a te wg specyfikacji mają gwint: * - https://rcsearch.ru/wiki/Радуга-10