-

Postów

3 120 -

Rejestracja

-

Ostatnia wizyta

-

Wygrane w rankingu

20

Treść opublikowana przez samolocik

-

Jak wiadomo piątek i weekend to zwykle czas zakupów i robienia wszystkiego na co w tygodniu brak czasu. Dlatego polecam już w ten weekend zgromadzić potrzebne składniki i sprzęt do pieczenia chleba, które zacznie się od wstępnego przygotowania ciasta dokładnie za tydzień wieczorem. Należy zakupić 1kg mąki pszennej, dowolnej, może być też razowa oraz paczkę otrębów również dowolnych może być opakowanie nawet 75% mniejsze niż to na zdjęciu. Zakładam,że sól drobnoziarnistą wszyscy w domu posiadają. Jeżeli ktoś chce to może zakupić butelkę żurku na naturalnych składnikach aby "podrasować" smak chleba szczególnie jeżeli ktoś nie zamierza używać soli, która jak wiadomo podnosi ciśnienie i generalnie lepiej jest jej jeść mniej niż więcej. DO mieszania i wyrastania ciasta należy zaopatrzyć się choćby pożyczając od kogoś w miskę plastikową lub szklaną lub drewnianą o pojemności dużego garnka. I na koniec dwie typowe foremki do pieczenia ciasta. Nie ma znaczenia, czy są z metalu, czy ze szkła. Zamiast 2 mniejszych można użyć jednej większej. Ale wiadomo, kształt chleba będzie inny.

-

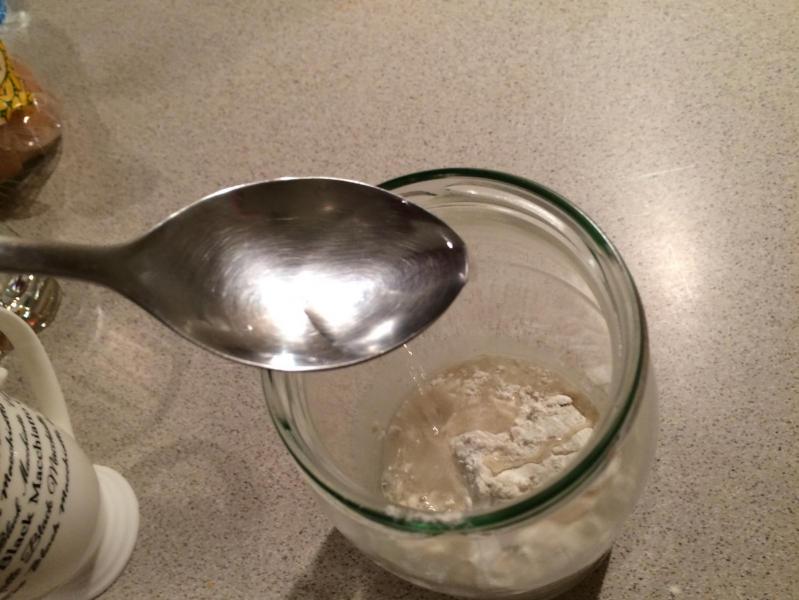

No to zgodnie z rozpisanym harmonogramem spotykamy się przy następnym zadaniu (dla czytających od końca - patrz post pierwszy) Na początek zagotowujemy wodę i nalewamy do ok. 1/3 pojemności szklanki lub kubka w zależności co mamy pod ręką a następnie czekamy aby stygła do temperatury pokojowej. Spotykamy się za 5-15min w zależności jak komu szybko woda ostygnie :-) Jak już woda nam ostygła czyli jest chodna a nie ciepła to bierzemy słoik i wsypujemy do niego powiedzmy 3 kopiaste łyżki mąki żytniej zwykłej lub jak Kolega wyżej napisał może być też żytnia razowa. Po wsypaniu mąki wlewamy do niej wodę. Na początek wlejmy 7 płaskich łyżek chłodnej przegotowanej wody. Po wlaniu wody mieszamy zawartość łyżką lub czymkolwiek. Jeżeli w trakcie mieszania widzicie, że jest za mało wody i robi się tzw. "glut" to dolejcie wody zanim zrobi się zbita masa którą później będzie ciężko rozcieńczyć. Zasada jest taka, że rozcieńczamy ciasto tak, aby było konsystencji gęstej śmietany. Gęstej ale ciągle na tyle płynnej aby bez pomocy ściekała po łyżce. Lepiej zrobić minimalnie rzadsze niż za gęste. Po wymieszaniu dostajemy lekko napowietrzone ciasto. Teraz szukamy papierowego ręcznika kuchennego lub chusteczki higienicznej lub kawałka materiału/ścierki koniecznie o luźno tkanym materiale i przykrywamy słoik i mocujemy gumką/sznurkiem aby przykrycie nie spadło. Przykrycie musi przepuszczać powietrze a nie może przepuszczać muszek i innych owadów. Jeżeli papierowy ręcznik kuchenny jest zbyt zwarty to można go delikatnie ponakłuwać wykałaczką. Ostatni etap to wstawienie słoika do szafki w temperaturze pokojowej. Spotykamy się jutro ok. 19:30 ;-)

-

Cześć, otwieram mały samouczek dla wszystkich, którzy chcą upiec swój pierwszy chleb. Celem jest upieczenie chleba, który będzie stanowił bazę do własnych pomysłów. Czyli robimy najprościej jak się da. "Kurs" będzie trwał 8 dni i wymaga poświęcenia 2 minut dziennie wieczorem przez pierwsze 6 dni, ok. 7 minut w siódmym dniu i z 15minut w dniu pieczenia chleba. Instrukcje będą się pojawiać codziennie około 19:30 i rano w ostatni dzień, czyli w sobotę bo chleb chcemy zjeść na sobotnie śniadanie.. Zaczynamy jutro ok. 19:30, jak ktoś nie może to można później byleby przed zaśnięciem :-) Zadanie 1. Do jutrzejszego dnia należy zakupić mąkę żytnią zwykłą a nie razową choć jak będzie razowa to też powinno wyjść. Należy się również zaopatrzyć w słoik litrowy lub podobne naczynie szklane, plastikowe lub drewniane. Ostatnim potrzebnym przedmiotem będzie coś do mieszania mąki z wodą, czyli trzepaczka metalowa lub świetny mikser ręczny zrobiony z czubka choinki Świątecznej lub łyżka. Poniżej przykładowe zdjęcia mąki i przyrządów do mieszania: (oczywiście kupujemy 1 opakowanie mąki i szukamy w domu jednego mieszadełka i jednego słoika)

-

Czy pakiety Lipo mają określoną liczbę ładowań ?

samolocik odpowiedział(a) na Takpoprostu temat w Pakiety

Maksymalną pewnie tak. Szkoda że nie mają określonej minimalnej liczby ładowań bo bywały i takie, które padały po pierwszym ładowaniu. 60 ładowań to jest niezbyt wiele, pytanie do sprzedawcy ile mAh wchodzi do pakietu a jaką ma nominalną pojemność, jakie napięcie jest na celach po rozładowaniu pakietu (różnice napięć pomiędzy celami), czy pakiet nie jest spuchnięty. Niech napisze jak postępuje z pakietami to jeżeli nie skłamie będzie wiadomo, czy o nie dbał. (np. czy rozładowywał w modelu prądami bliskimi prądów maksymalnej wydajności, ładował dopuszczalnym prądami, przechowywał rozładowane do napięcia "storage", itd.) Używane pakiety to zawsze loteria ale jeżeli cena atrakcyjna to można się pokusić i zaryzykować. -

To może lepiej najpierw ją umyć aby licytacja poszła sprawniej?

-

A co to za producent był, że wypadały :-) w moim nic nie wypada, nie odpada i się nie łamie.

-

-

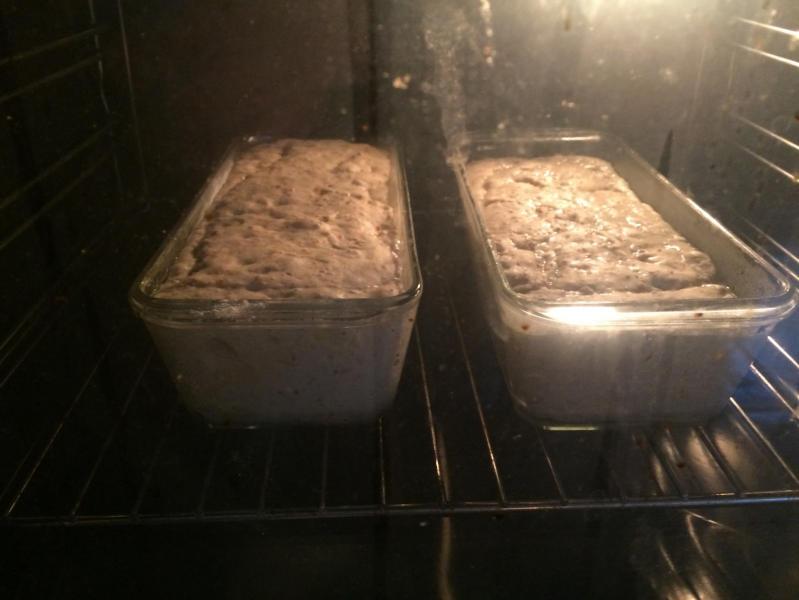

Ja robię zakwas podobnie jak w przepisie tyle, że po prostu co ok. 24h dorzucam ok. 2 kopiaste łyżki mąki żytniej i dodaję wody tyle, żeby po wymieszaniu była konsystencja śmietany. I tak przez 6-7 dni. A ciasto na chleb to mąka razowa lub zwykła + otręby jak kto lubi + sól + przegotowana woda o temperaturze pokojowej + zakwas. Wszystko się miesza dokładnie, gęstość powiedzmy budyniu :-) i zostawia w misce przykrytej ściereczką na ca. 10 godzin, czyli na noc aby zakwas sobie popracował zwiększając objętość ciasta przynajmniej o raz. Rano ciasto wlewa się do formy od ciasta wysmarowanej np. masłem i posypanej mąką a potem wkłada do piekarnika na ok. 70min. Temperatura pieczenia ok. 200 stopni zmniejszana po 50 minutach do 150 jeżeli chleb przypala się za szybko. Po upieczeniu smarowanie górnej skorki chleba słoninką lub oliwą/olejem daje apetyczny wygląd i chroni przed szybkim wysuszeniem. Można też w wersji rozbudowanej dodać po tych ok. 10 godzinach rośnięcia ciasta mąki, wymieszać, wyciągnąć na stół, wyrobić dobrze ciasto, uformować chlebki i poczekać 2-3h aż wyrosną i potem do piekarnika. Ale tak długo to chciało mi się tylko za pierwszym razem :-) Aha, odnośnie przepisów na chleb, gdzie używa się jednocześnie drożdży i zakwasu. Rozumiem, że to ze względu na walory smakowe albo asekurancko dodanie drożdży jakby zakwas nie zadziałał. Generalnie jeżeli używam zakwasu to nie używam drożdży ponieważ zakwas jest zdrowszy. A jak chcę chleb o smaczku zakwasu w pieczywie drożdżowym to dolewam żurku robionego na naturalnych składnikach zamiast dodawania zakwasu.

-

Dzisiaj nowy wypiek chlebka. Robi się prościej niż ładowanie pakietu Lipo. Polecam własny chleb na własnym zakwasie :-) (klikjnij na zdjęciu aby powiększyć)

-

Jaką aparaturę kupić? Znana firma czy chiny?

samolocik odpowiedział(a) na Grzesiek1 temat w Aparatury RC

Ja jednak proponuję zamiast do wypowiedzi sięgać do materiałów źródłowych, do których linki można znaleźć chociażby na stronie www.droneradar.eu Operator obiektu latającego zawsze odpowiada za to co robi. O tym należy pamiętać. Natknąłem się na wiele stron internetowych i wypowiedzi które nie odpowiadają aktualnym regulacjom ponieważ nie są aktualizowane. A to zbyt odpowiedzialny temat aby polegać wyłącznie na interpretacjach bądź streszczeniach obowiązujących przepisów, które są dosyć rozległe i to co przedstawia jedna osoba niekoniecznie musi być obwiązujące dla innej, która lata innym modelem, o innej wadze, w innej strefie itd. -

Jaką aparaturę kupić? Znana firma czy chiny?

samolocik odpowiedział(a) na Grzesiek1 temat w Aparatury RC

Ja nie muszę już potwierdzać. Zobacz na relację zawodów ESA w Krakowie bodajże z roku 2015 na terenie muzeum lotnictwa, gdzie parę "chinoli" traciło zasięg a Futaba i inne "markowe" nie traciły. Ale... kilkaset metrów dalej na północ jakieś 2-3 lata przed zawodami i moja Futaba straciła kontrolę na ca. 2 sekundy. Obyło się bez strat. Modele ESA spadały jak ulęgałki. A stabilny link 2,4GHz na 10, czy na 1km jak są konkretne zakłócenia padnie bez różnicy. -

Znalazłem w internecie: Apartament Podczele, ul. 4 Poleska, 78-100 Kołobrzeg, na pewno są też inne noclegi. Płyta lotniska obok miejsca wypoczynkowego fajna sprawa :-) Lotnisko jest w strefie EA 100 ..."Rejon ograniczeń lotów (desygnator EA) Przestrzeń powietrzna o określonych granicach poziomych i pionowych wyznaczana na potrzeby i na wniosek organizatora ćwiczeń, treningów, zawodów, pokazów lotniczych oraz innej działalności wymagającej wprowadzenia ograniczeń w danej przestrzeni powietrznej. Granice oraz rodzaje ograniczeń w EA publikowane są w formie Suplementu do AIP Polska. Aktywność takiej strefy jest publikowana w AUP."... Zdjęcie zaczerpnięte z portalu: https://www.booking.com/hotel/pl/apartament-podczele.pl.html?aid=376384;label=Booking-PL-FXSWNaK0MQ8O%2AiuubyuaRAS66840903860%3Apl%3Ata%3Ap1%3Ap21.586.000%3Aac%3Aap1t1%3Aneg%3Afi%3Atiaud-146342137030%3Akwd-65526620%3Alp9067399%3Ali%3Adec%3Adm;sid=485060701488ae973f2e9804379dcbe2;aer=1;age=8;all_sr_blocks=290787201_109163099_4_0_0;checkin=2018-08-04;checkout=2018-08-11;dest_id=-534137;dest_type=city;dist=0;group_adults=2;group_children=1;hapos=26;highlighted_blocks=290787201_109163099_4_0_0;highlighted_facilites=4;hpos=26;nflt=hotelfacility%3D4;no_rooms=1;req_adults=2;req_age=8;req_children=1;room1=A%2CA%2C8;sb_price_type=total;srepoch=1514918791;srfid=08ce5aa966a16c4c879a1f34d39a61148743ef47X26;srpvid=e6828403140105d6;type=total;ucfs=1hotelTmpl

-

Jaką aparaturę kupić? Znana firma czy chiny?

samolocik odpowiedział(a) na Grzesiek1 temat w Aparatury RC

Nie wiem jak u Was Marek ale u nas każdy wyciąga co ma i lata i nikt nikomu uwag nie robi. Ale jeżeli ktoś ma siano z drutów w modelu lub zawiasy z papieru albo urwaną antenę to i owszem uwaga może się pojawić ;-) Jestem pewien, że są takie miejsca gdzie każdy link 2,4GHz pada choć na chwilę. -

Jaką aparaturę kupić? Znana firma czy chiny?

samolocik odpowiedział(a) na Grzesiek1 temat w Aparatury RC

Markowe systemy RC nie potrafią obsłużyć takich odległości j.w. bo dobre marki dbają o bezpieczeństwo i legalność latania i boją się ewentualnych kar. Czy to Chińczycy wymyślili transmisję radiową? Kopiują i rozwijają również dlatego, że nie mają ograniczeń jak u nas. Na szczęście każdy sobie wybiera co chce a bezpieczeństwo latania to tylko po części system RC. -

Ja tam Marku czytam i to bardzo dokładnie. Chłonę doświadczenie z Twojej relacji ile mogę bo czuję że kiedyś mi się przyda. No i podziwiam systematyczną pracę wkładaną w budowę modelu

-

Na otarcie łez - ponieważ też nie mam wędzarni, nastawiłem sobie ciasto na chleb. Nad zakwasem pracuję już prawie 2 tygodnie, więc jestem dobrej myśli Jutro pieczenie. [edit 29 grudnia] ciasto przez noc urosło, wrzuciłem je do piekarnika na ca. 80min. Po upieczeniu, hmm... chleb został mi szybko zabrany i wywieziony z domu do znajomych, więc zdjęcie gotowego dopiero za tydzień przy okazji pieczenia nowego a chwilowo zdjęcie z poprzedniego wypieku.

-

U mnie śmieci lecą prosto do kosza. Zawsze dolatują ale filmiku jeszcze nie nakręciłem :-) Czekam z niecierpliwością na fotki pierwszych modeli a powyższe traktuję jako wizualizację któregoś z etapów burzliwego procesu twórczego

-

Ten też ma wał silnika z tej strony co trzeba: https://modelemax.pl/pl/silniki-ray/18361-ray-g2-silnik-c2830-1050-3ea0120.html

-

Do wymagań trzeba dodać osłony na śmigła, żeby śmigła ne zrobiły krzywdy. I jeżeli ma to być przyjemność z latania to zamiast droższego modelu ładowarkę i 1-2 dodatkowe akumulatory lub przynajmniej samą ładowarkę ponieważ wiele quadrocopterów tych tańszych posiada ładowani albo poprzez nadajnik albo ładowarką co w obu przypadkach zmusza do czekania kilkadziesiąt minut na naładowanie pakietu..

-

Nie startowałem to nie wiem jak przebiegał ostatni wieczór :-) Chciałem tylko pooglądać i potrenować. No ale jak widać wzrok już nie ten. Kto trenował rano widać po wynikach http://mtsrsowiniec.pl/ogolnopolskie-zawody-do-pucharu-polski-modeli-szybowcow-zdalnie-sterowanych-wyrzucanych-z-reki-f3k-wyniki/ A po zdjęciu już wiem, dlaczego nie dostrzegłem trenujących setki metrów dalej na skraju lotniska zasłoniętych przez Hangar Kolegów. Gratulacje dla Wszystkich, którym udało się ukończyć zawody!

-

Byłem, nie wiem czy zawody się rozpoczęły lub odbędą się później. Nikogo nie widziałem na lotnisku. Fakt, że wieczorem padało a od rana wieje wiatr. Chyba zbyt mocno na F3K. No i ta temperatura 5st przy wietrze pomimo słońca jest dokuczliwa. Trochę szkoda ze pogoda pokrzyżowała plany, ale jest nadzieja że zawody zostały przeniesione gdzieś do baru więc dużej straty nie będzie :-)

-

Google pomoże, jeżeli to ten sam Michał :-) szukaj tutaj: http://www.rcazl.pl/images/kalendarze/kalendarz-2015-projekt-z-2014-11-30.pdf

- 5 142 odpowiedzi

-

- motoszybowce

- f5j

-

(i 1 więcej)

Oznaczone tagami:

-

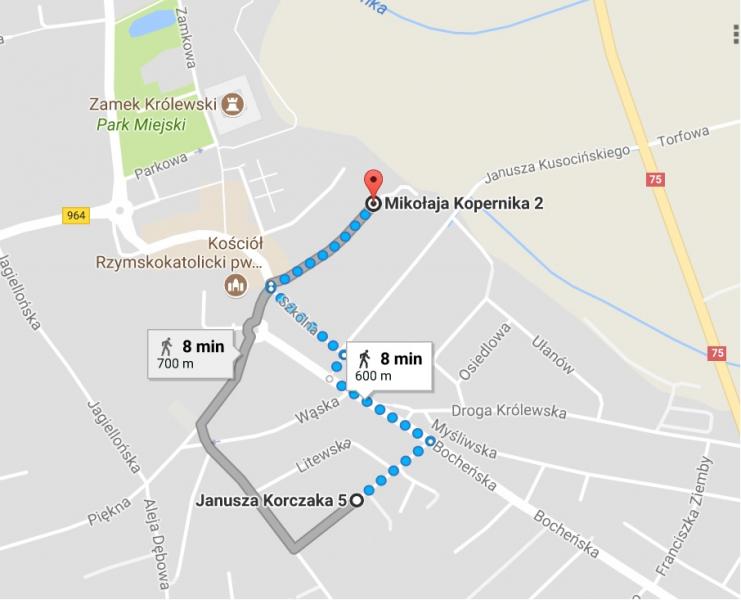

Dodam jeszcze stronę Niepołomic, na której jest rzut centrum miasta z widocznym zamkiem, rynkiem z knajpami i obserwatorium oraz mnóstwo przydatnych informacji jak np. koncert jazzowy na zamku w dniu 11 listopada : http://wiadomosci.niepolomice.eu/poznajmy-sie/ Poniżej mapka z dojściem z obserwatorium przy ul. M. Kopernika 2 na basen przy ul. J. Korczaka 5

-

Chyba Kraków sprzyja frekwencji - w ESA też jest dużo Kolegów na zawodach :-) Z tego, co się doczytałem to proponowany nocleg jest w Niepołomicach na terenie obserwatorium. Niedaleko niego jest przyzwoity kryty basen z osobnym płytkim basenikiem dla dzieci czynny codziennie 7:00 do 21:45; jeżeli ktoś przyjedzie dzień wcześniej to z pewnością skorzysta http://www.plywalnia.niepolomice.eu/pl/cennik/ dla miłośników drobnych dań i piwa są kawiarnie i bary przy rynku a dla wielbicieli dobrego smaku restauracja na terenie zamku w Niepołomicach. Co najważniejsze pomiędzy noclegiem a resztą atrakcji można przejść pieszo w 5 do 12min.

-

Zawody już w tą sobotę.